Aperçu du processus:

1. Préparation du motif: Semblable à la coulée de mousse perdue standard, un motif de mousse est créé pour reproduire le composant souhaité.

2. Revêtement: La mousse est revêtue d'un matériau réfractaire pour la protéger pendant la coulée et assurer une finition de surface de haute qualité.

3. Moulage: le motif en mousse revêtue est placé dans un flacon rempli de sable non lié.

4. Application sous vide: Un vide est appliqué sur la cavité du moule pour éliminer l'air, stabiliser le sable et créer un environnement scellé sous vide.

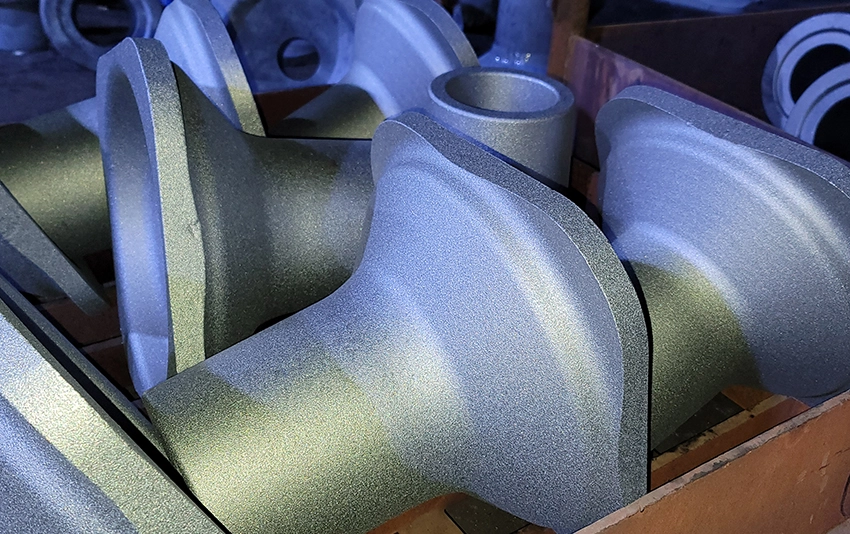

5. coulée: Le métal fondu est versé dans la cavité de la mousse. Le vide aide à dessiner le métal fondu en sections complexes, améliorant ainsi le remplissage du moule.

6. Refroidissement et finalisation: une fois solidifié, le vide est libéré, et la coulée est enlevée, suivie du nettoyage et de la finition.

Applications de la coulée de mousse perdue sous vide:

VLFC est particulièrement adapté aux industries qui exigent des composants de haute précision et de haute qualité. Les applications courantes comprennent:

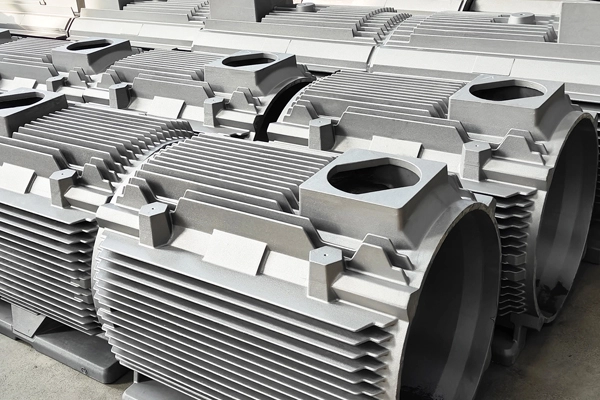

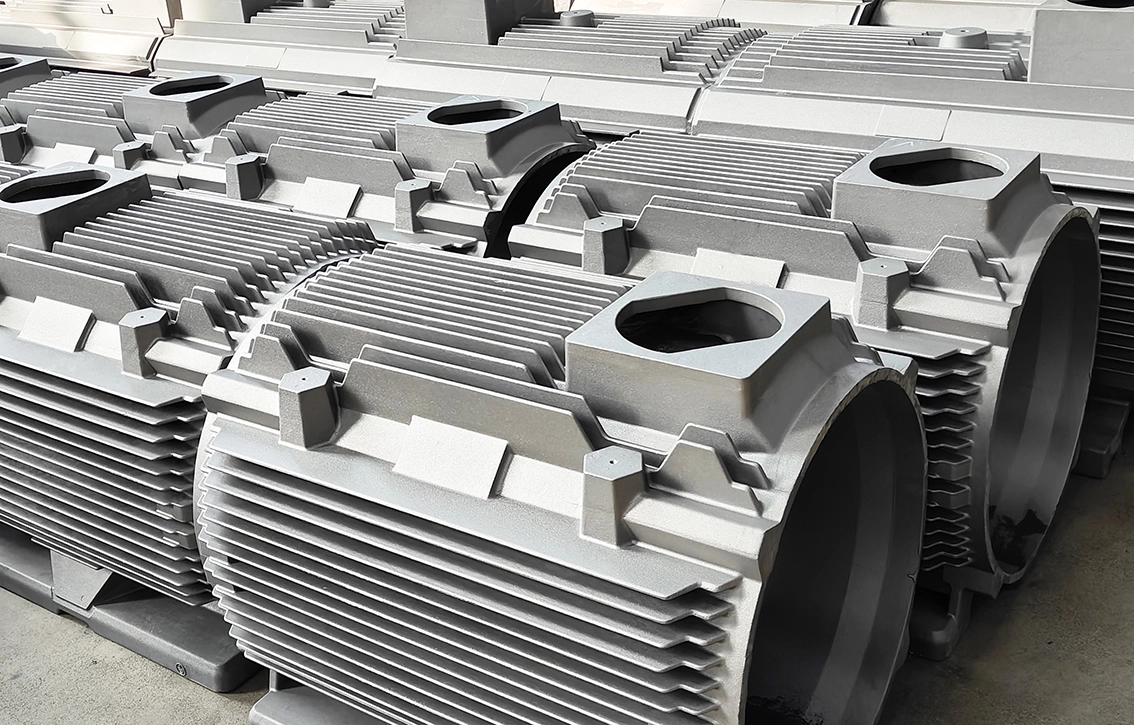

· Automobile: pièces légères et complexes comme les blocs moteurs, les carters et les collecteurs d'échappement.

· Génération d'électricité: lames de turbine, boîtiers et composants de générateur.

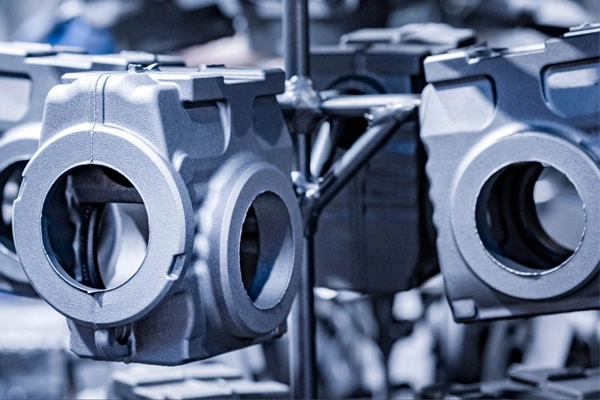

· Machines industrielles: pièces moulées de précision pour composants hydrauliques, boîtiers de pompes et corps de vannes.

· Aérospatiale: Pièces de haute performance nécessitant des normes de qualité strictes.

· Défense: Pièces complexes à haute résistance utilisées dans les applications militaires.

Avantages de la coulée de mousse perdue sous vide:

1. Précision dimensionnelle améliorée: le vide réduit le piégeage, le rétrécissement et la porosité de l'air, assurant une précision élevée.

2. Finition de surface améliorée: la turbulence réduite pendant le versement minimise les défauts de surface et fournit des pièces moulées plus lisses.

3. Capacité de mouler des formes complexes: le vide aide à remplir efficacement les sections complexes et à parois minces.

4. compatibilité des matériaux larges: applicable à divers métaux, y compris l'aluminium, l'acier, le magnésium et les alliages.

5. Défauts réduits: le vide élimine les problèmes liés aux gaz tels que les évents et les inclusions, ce qui entraîne des pièces moulées de meilleure qualité.

6. Avantages environnementaux et en termes de coûts: le sable réutilisable et le besoin réduit d'usinage secondaire réduisent les coûts de production et les déchets.

7. Intégrité structurelle: produit des pièces moulées plus denses avec des propriétés mécaniques améliorées.

8. Contrôle de processus accru: l'environnement de vide permet une meilleure régulation des conditions de coulée, assurant des résultats cohérents.

La méthode de moulage de mousse perdue sous vide combine les avantages de la coulée de mousse perdue traditionnelle avec la précision et l'efficacité de la technologie du vide. Cela en fait un choix idéal pour les industries qui cherchent à fabriquer des composants légers, complexes et de haute performance avec une qualité sans compromis.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi