Objectif de durcissement de l'azote pour les pièces moulées et les pièces forgées

Les principaux objectifs du durcissement de l'azote sont:

Dureté de surface améliorée: pour augmenter considérablement la dureté de surface des composants, améliorer la résistance à l'usure et réduire la dégradation de surface dans des conditions de frottement.

Résistance à la corrosion: pour améliorer la résistance du matériau à la corrosion et à l'oxydation, qui est essentielle dans les industries traitant des environnements agressifs tels que l'aérospatiale, l'énergie et les applications marines.

Résistance améliorée à la fatigue: pour améliorer la résistance à la fatigue des pièces en créant une couche de surface durcie qui résiste à la fissuration et l'échec dû à la charge cyclique.

Maintien de la ténacité du noyau: préserver la ténacité et la ductilité du matériau du noyau tout en renforçant la surface, en veillant à ce que le composant fonctionne de manière optimale dans des conditions de chargement statiques et dynamiques.

Stabilité dimensionnelle: Pour éviter les changements dimensionnels ou la distorsion, il est idéal pour les pièces de précision qui nécessitent des tolérances serrées et des finitions de surface de haute qualité.

Le processus de durcissement de l'azote pour les pièces moulées et les pièces forgées

Le durcissement à l'azote implique plusieurs étapes clés qui permettent au matériau d'obtenir des propriétés de surface améliorées tout en maintenant l'intégrité du noyau:

1. Préparation:

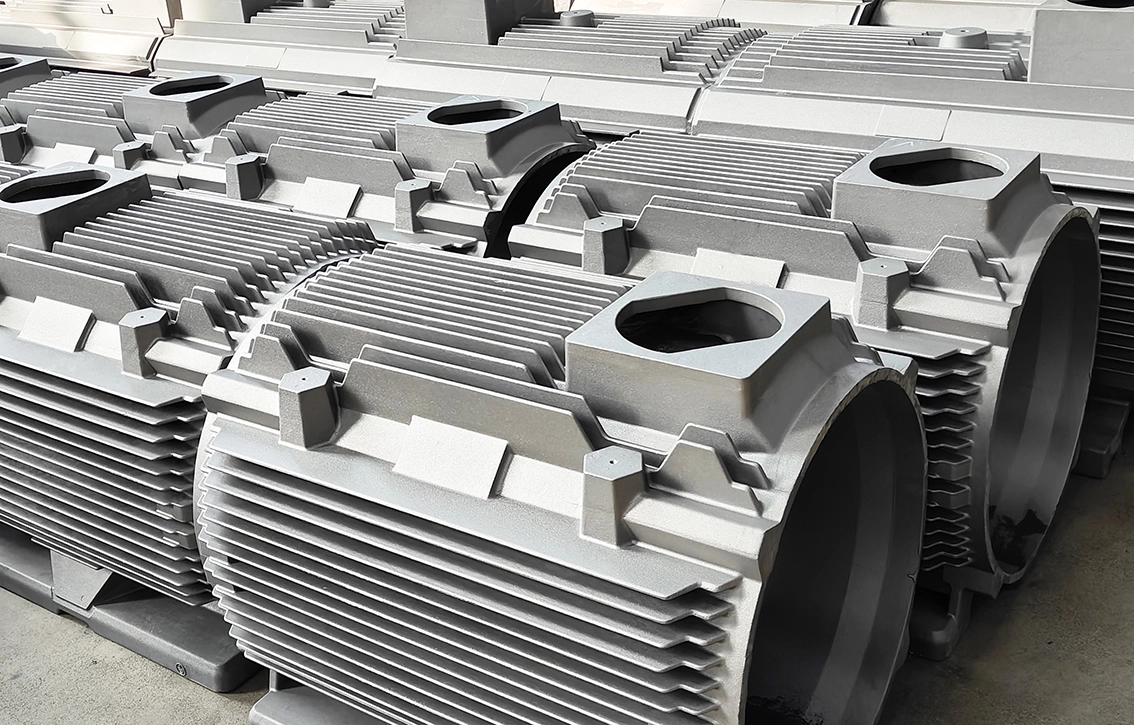

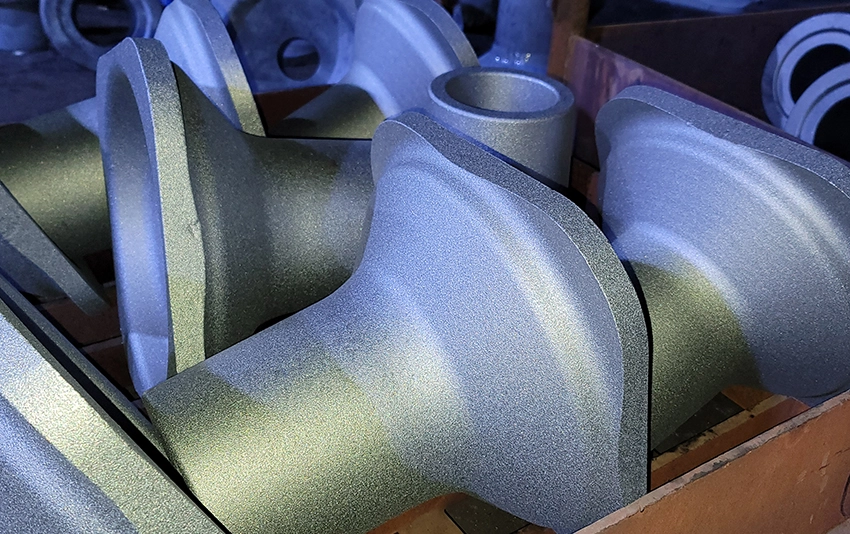

La coulée ou le forgeage est soigneusement nettoyé pour éliminer les huiles, oxydes ou contaminants qui peuvent interférer avec le processus de traitement de l'azote. Ce nettoyage peut être effectué à l'aide d'agents de nettoyage chimiques, de sablage abrasif ou d'autres méthodes adaptées à la géométrie des matériaux et des composants.

2. Nitriding Atmosphère:

Le composant est placé dans un four ou une chambre de nitrure, où il est exposé à une atmosphère riche en azote. Cette atmosphère contient généralement de l'ammoniac (NH₃), qui se décompose à des températures élevées pour libérer de l'azote gazeux.

Les atomes d'azote se diffusent dans la surface de la pièce à des températures élevées, généralement entre 500 ° C et 580 ° C (932 ° F à 1,076 ° F), en fonction de la composition du matériau et de la profondeur du boîtier souhaitée.

3. processus de diffusion:

Pendant le processus de nitrure, les atomes d'azote se diffusent dans la surface du composant et se combinent avec le métal pour former des nitrures durs. Ces nitrures, souvent des nitrures de fer (Fe₄N ou Fe₇N₆), forment une couche de surface dure qui augmente considérablement la dureté et la résistance à l'usure de la pièce.

La profondeur de diffusion peut être contrôlée en ajustant le temps et la température du processus. En règle générale, la profondeur de la couche nitrée varie de 0.1mm à 0.5mm (0.004 à 0.02), bien que des cas plus profonds puissent être atteints pour des applications spécifiques.

4. refroidissement:

Après le processus de nitrure, la pièce est généralement refroidie dans l'air ou dans d'autres environnements contrôlés. Contrairement à d'autres méthodes de durcissement de surface telles que la carburation ou le durcissement par induction, le durcissement à l'azote ne nécessite généralement pas de trempe ou de refroidissement rapide, car le processus de nitrure se traduit par une microstructure uniforme et stable.

5. Post-traitement:

Dans certains cas, les pièces nitrées peuvent subir un processus de finition tel que le polissage ou le meulage léger pour obtenir la finition et les dimensions de surface souhaitées. Ceci est particulièrement important lorsque vous traitez des pièces de précision ou lorsque l'apparence de la surface est critique.

Avantages du durcissement de l'azote pour les pièces moulées et les pièces forgées

1. Dureté de surface accrue:

Le durcissement à l'azote augmente la dureté de surface des pièces moulées et des pièces forgées sans affecter la ténacité du matériau du noyau. Il en résulte un composant résistant à l'usure et capable de résister aux conditions abrasives, ce qui le rend idéal pour les applications hautes performances.

2. résistance supérieure à l'usure et à l'abrasion:

La couche de surface nitrisée offre une excellente résistance à l'usure, ce qui rend le durcissement à l'azote particulièrement bénéfique pour les pièces exposées à des forces de frottement, telles que les engrenages, les arbres et les composants de valve. Les nitrures durs formés au cours du processus agissent comme une barrière contre la dégradation de surface.

3. résistance accrue à la corrosion et à l'oxydation:

L'un des principaux avantages du durcissement à l'azote est l'amélioration de la résistance à la corrosion des pièces traitées. La surface nitrée forme une couche d'oxyde mince et stable qui protège contre l'oxydation et la corrosion, ce qui rend le processus idéal pour les composants qui fonctionnent dans des environnements agressifs tels que les secteurs de l'aérospatiale, de l'automobile, de la marine et de l'énergie.

4. résistance à la fatigue améliorée:

Le processus de durcissement à l'azote améliore également la résistance à la fatigue des pièces moulées et forgées en augmentant la dureté de surface et en favorisant une microstructure plus uniforme. Ceci est essentiel pour les composants soumis à des cycles de contraintes répétés, tels que les engrenages, les arbres à cames et les vilebrequins.

5. Faible distorsion et changements dimensionnels minimaux:

Le durcissement à l'azote est un processus à température relativement basse par rapport à d'autres méthodes de durcissement, telles que la carburation ou la trempe. Cela contribue à réduire le risque de distorsion thermique et de changements dimensionnels, ce qui le rend particulièrement adapté aux pièces de précision aux tolérances serrées.

6. Efficacité énergétique:

7. respectueux de l'environnement:

Contrairement à certaines autres méthodes de traitement de surface, le durcissement à l'azote produit des émissions minimales et est plus écologique. Le procédé utilise de l'azote gazeux, abondant et non toxique, contribuant à un environnement de fabrication plus sûr et plus durable.

Applications du durcissement de l'azote pour les pièces moulées et les pièces forgées

Le durcissement à l'azote est idéal pour les composants des industries où la dureté de surface, la résistance à l'usure et la résistance à la corrosion sont essentielles. Les applications clés comprennent:

· Industrie automobile:

Engrenages, arbres à cames, vilebrequins et composants de soupape soumis à une usure et à des contraintes mécaniques élevées.

Composants qui nécessitent à la fois une résistance à l'usure et une résistance à la corrosion, tels que les composants du système d'alimentation en carburant, les pièces de suspension et les composants de transmission.

· Génération d'énergie et de puissance:

Pièces de turbine à vapeur, aubes de compresseur et composants de soupape haute pression qui fonctionnent dans des environnements thermiques et mécaniques agressifs.

Outils de forage, pompes et autres équipements exposés à l'usure et aux milieux corrosifs.

· Marine et pétrole et gaz:

Pièces de moteur marin, composants hydrauliques et autres pièces qui fonctionnent dans des environnements difficiles et corrosifs où la dureté et la résistance à la corrosion sont vitales.

Equipements sous-marins et vannes nécessitant une résistance à l'usure et une protection contre la corrosion améliorées.

· L'outillage et meurt:

Moules, matrices et outils d'estampage qui nécessitent une résistance à l'usure accrue, en particulier dans les environnements de haute production.

Outils de travail à froid et à chaud utilisés dans le formage des métaux, où une dureté de surface élevée et une résistance à la corrosion sont essentielles.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi