Objectif de durcissement par induction pour les pièces moulées et les pièces forgées

Les principaux objectifs du durcissement par induction pour les pièces moulées et forgées sont:

Durcissement de surface: pour augmenter la dureté et la résistance à l'usure de la couche de surface, ce qui le rend idéal pour les composants qui subissent un frottement élevé ou une abrasion.

Améliorer la résistance à la fatigue: améliorer la capacité des pièces à résister à la charge cyclique et à l'usure sans se fissurer ni tomber.

Maintenir la ténacité du noyau: pour conserver la ténacité et la ductilité du matériau du noyau, en veillant à ce que la pièce résiste aux chocs et aux chocs tout en gardant la surface dure et résistante à l'usure.

Traitement localisé: pour appliquer le durcissement uniquement sur des zones spécifiques d'une pièce, ce qui permet des profils de dureté personnalisés, tels que des surfaces dures avec un noyau plus dur, ce qui est crucial pour les composants avec des exigences variables dans différentes sections.

Durée de vie accrue: prolonger la durée de vie des composants en améliorant leur résistance à l'usure, à l'érosion et à la fatigue, ce qui les rend plus fiables et plus durables.

Le processus de durcissement par induction pour les pièces moulées et les pièces forgées

1. chauffage d'induction:

Le composant est soumis à un courant alternatif à haute fréquence passé à travers une bobine d'induction, qui génère un champ magnétique en évolution rapide autour de la pièce. Cela induit des courants de Foucault dans le matériau, ce qui provoque un chauffage localisé de la surface à des températures généralement comprises entre 800 ° C et 1,000 ° C (1,470 ° F à 1,830 ° F) pour les aciers. La profondeur de chauffage peut être contrôlée en fonction de la fréquence du courant d'induction et de la forme de la pièce.

Le processus de chauffage rapide permet un contrôle précis de la température de la zone traitée, minimisant la zone affectée par la chaleur et garantissant que seule la couche de surface souhaitée est chauffée.

2. Trempe:

Une fois la température de surface souhaitée atteinte, la pièce est rapidement trempée, généralement par immersion dans l'eau, l'huile ou l'air. Le processus de trempe transforme la couche de surface austénitisée en une microstructure martensitique, qui est beaucoup plus dure que le matériau d'origine.

Le refroidissement rapide se traduit par une couche de surface dure et résistante à l'usure, tandis que le noyau du composant, qui ne subit pas le même changement de température rapide, conserve sa ténacité et sa ductilité.

3. revenu (facultatif):

En fonction du matériau et des propriétés souhaitées, le revenu peut être appliqué après le processus de durcissement par induction. Le tempérage consiste à réchauffer la pièce durcie à une température plus basse pour réduire la fragilité et atteindre un équilibre entre dureté et ténacité.

Dans de nombreux cas, le durcissement par induction produit une surface suffisamment dure sans avoir besoin d'un revenu supplémentaire, mais pour les composants soumis à des chocs élevés ou à des contraintes complexes, le revenu peut être utilisé pour optimiser les propriétés.

Avantages du durcissement par induction pour les pièces moulées et les pièces forgées

1. Dureté de surface améliorée et résistance à l'usure:

L'avantage le plus important du durcissement par induction est la création d'une surface dure et résistante à l'usure. Le processus augmente la dureté de surface du composant, le rendant idéal pour les pièces qui subissent un frottement constant, une abrasion ou une usure élevée, telles que les engrenages, les arbres et les rouleaux.

2. Force de fatigue améliorée:

Le processus de durcissement de surface améliore considérablement la résistance à la fatigue du composant traité. Ceci est particulièrement bénéfique pour les pièces soumises à des chargements et déchargements répétés, comme dans les applications automobiles et aérospatiales. La couche superficielle durcie résiste à la fissuration et prolonge la durée de vie de la pièce.

3. ténacité du noyau retenu:

L'un des principaux avantages du durcissement par induction est qu'il permet un durcissement sélectif de la surface tout en préservant la ténacité et la ductilité du noyau. Ceci est crucial pour les pièces qui doivent résister à un impact élevé ou à une charge de choc, telles que les composants structurels ou les pièces de machines lourdes.

4. précision et contrôle:

Le durcissement par induction offre un haut degré de précision à la fois dans la profondeur de durcissement et dans les zones spécifiques traitées. En ajustant les paramètres d'induction, y compris la fréquence actuelle, la puissance et la conception de la bobine, nous pouvons adapter le profil de durcissement pour répondre aux exigences exactes de chaque partie, offrant des performances optimales pour des applications spécifiques.

5. Distorsion minimisée:

La nature localisée du processus de durcissement par induction signifie qu'il y a une distorsion thermique minimale ou des changements dimensionnels par rapport à d'autres méthodes de traitement thermique. Ceci est particulièrement important pour les géométries complexes et les pièces avec des tolérances serrées, car cela réduit le besoinPour l'usinage post-traitement.

6. temps de traitement plus rapide:

Le durcissement par induction est un processus rapide par rapport aux méthodes traditionnelles comme le durcissement au four, ce qui le rend idéal pour la production à grand volume. La capacité de chauffer sélectivement des zones spécifiques réduit également le temps nécessaire pour traiter des pièces grandes ou complexes, améliorant ainsi l'efficacité globale.

7. Efficacité énergétique:

Le chauffage par induction est une méthode hautement écoénergétique de durcissement de surface. Le processus ne chauffe que la surface du composant, minimisant le gaspillage d'énergie et réduisant le coût global du traitement.

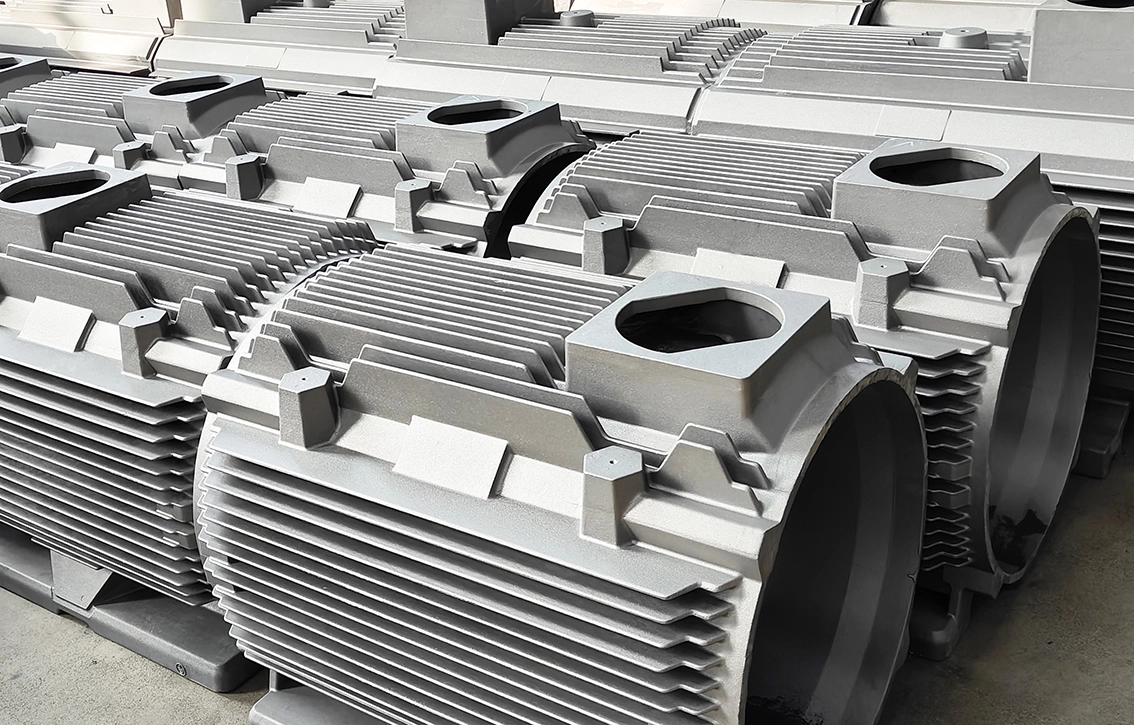

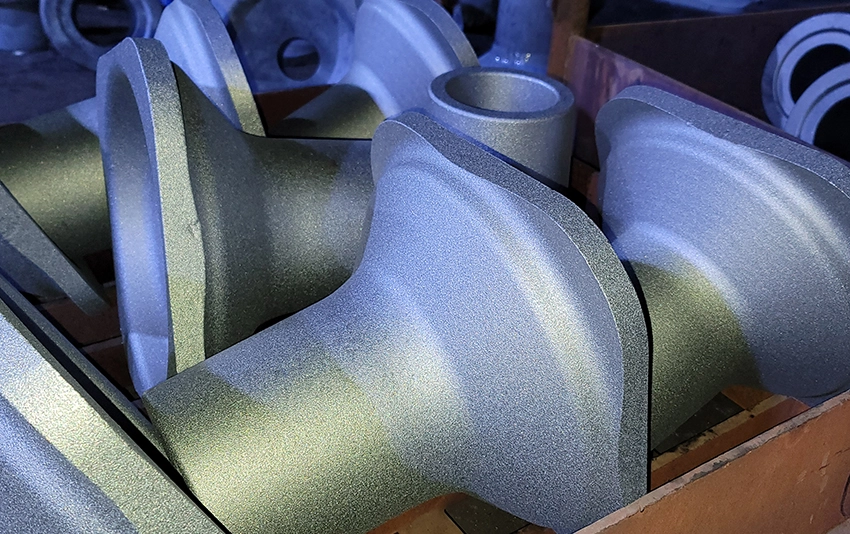

Applications du durcissement par induction pour les pièces moulées et les pièces forgées

Le durcissement par induction est largement utilisé dans les industries où les composants doivent posséder une dureté de surface et une résistance à l'usure élevées, tout en maintenant un noyau résistant et durable. Certaines applications clés incluent:

· Industrie automobile:

Engrenages, arbres à cames, vilebrequins, essieux et autres composants de la transmission qui subissent une usure et des contraintes mécaniques élevées.

Sièges de soupapes, culbuteurs et autres composants du moteur qui nécessitent à la fois une résistance à l'usure et une résistance aux chocs.

· Machines de construction:

Composants structurels, lames et autres pièces qui nécessitent une dureté de surface élevée pour résister à l'usure, tout en maintenant la ténacité du noyau pour la résistance aux chocs.

· Machinerie lourde:

Engrenages, arbres et rouleaux utilisés dans la construction, l'exploitation minière et les machines agricoles qui doivent supporter une abrasion constante et une charge mécanique lourde.

· Énergie et pétrole et gaz:

Des composants tels que des arbres de forage, des vannes et d'autres équipements soumis à une usure et une fatigue élevées, où la dureté de surface est essentielle pour un fonctionnement prolongé dans des environnements difficiles.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi