Processus de forgeage à chaud

1. Chauffage du métal: le métal (généralement de l'acier, de l'aluminium ou du titane) est chauffé dans un four à une température généralement comprise entre 70 et 85% de son point de fusion. Pour l'acier, cela peut être d'environ 900 ° C à 1200 ° C (1650 ° F à 2200 ° F), selon l'alliage.

2. Façonnage du métal: Une fois chauffé, le métal est placé dans une matrice de forgeage ou entre deux matrices dans un marteau, une pression ou une presse à vis. La matrice applique une pression pour façonner le métal dans la forme souhaitée, comme des engrenages, des arbres ou des disques.

3. Refroidissement: une fois le métal façonné, il est autorisé à refroidir à l'air libre ou dans un environnement de refroidissement contrôlé (e.g., trempe à l'huile ou refroidissement par eau, selon le matériau et les propriétés souhaitées).

Avantages du forgeage à chaud

Propriétés mécaniques améliorées: le forgeage à chaud affine la structure du grain du matériau, ce qui améliore la résistance, la ténacité et la résistance à la fatigue par rapport aux matériaux coulés ou travaillés à froid.

Augmentation de la ductilité: Le chauffage du matériau réduit sa dureté, ce qui lui permet d'être façonné plus facilement, ce qui réduit le risque de fissuration ou de fracturation pendant la mise en forme.

Efficacité de production élevée: Le forgeage à chaud permet la production en série de composants complexes de haute qualité, ce qui le rend efficace pour la fabrication à grande échelle.

Conservation des matériaux: Les processus de forgeage à chaud peuvent réduire les déchets de matériaux car ils nécessitent souvent moins de matériaux que les processus de coulée.

Applications du forgeage à chaud

1. industrie automobile

Composants du moteur: Les composants forgés à chaud, tels que les vilebrequins, les bielles et les arbres à cames, sont essentiels pour les moteurs automobiles. Le processus de forgeage à chaud donne à ces composants la haute résistance nécessaire pour gérer la contrainte et la fatigue rencontrées dans les opérations du moteur.

Pièces de transmission: Les engrenages, les arbres et les rouages utilisés dans les systèmes de transmission automobile sont souvent fabriqués par forgeage à chaud en raison de la nécessité d'une résistance élevée et d'une résistance à l'usure.

Composants de suspension: Les pièces telles que les bras de commande, les jointures de direction et les moyeux de roue sont forgées à chaud pour s'assurer qu'elles sont suffisamment solides pour résister aux forces dynamiques des systèmes de suspension.

Essieux: Les arbres d'essieu forgés sont couramment utilisés dans les applications automobiles et de camions lourds, où la résistance, la ténacité et la résistance à la fatigue sont essentielles pour les capacités de charge élevées.

Avantages dans l'automobile:

Rapport haute résistance au poids: les composants sont légers mais toujours assez solides pour les applications automobiles exigeantes.

Durabilité: les pièces forgées peuvent résister aux environnements à haute contrainte courants dans les véhicules.

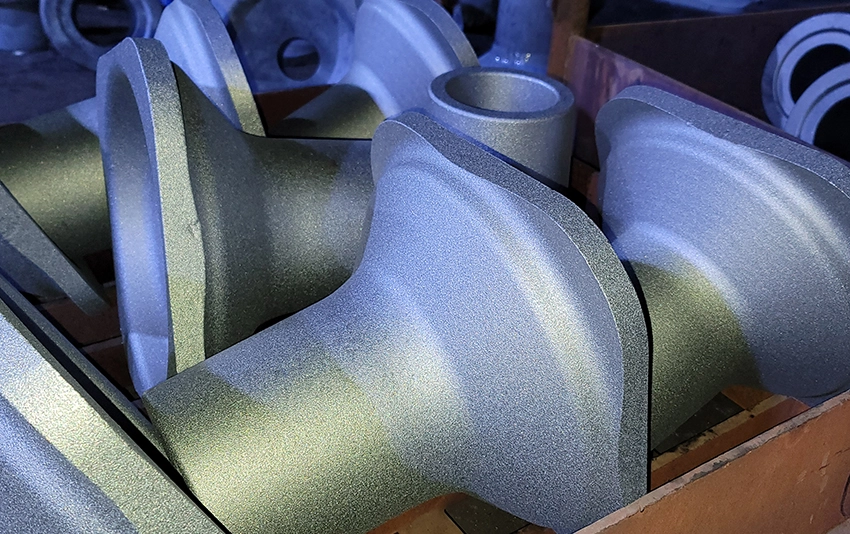

2. industrie du pétrole et du gaz

Vannes et raccords: les vannes, les brides et les raccords utilisés dans l'industrie pétrolière et gazière sont souvent forgés à chaud pour s'assurer qu'ils peuvent résister aux environnements à haute pression des pipelines et des opérations de forage.

Mèches et outillages: Les composants utilisés dans les équipements de forage, tels que les forets, les outils de tubage et les équipements sous-marins, nécessitent souvent un forgeage à chaud pour leur résistance, leur durabilité et leur résistance à l'abrasion.

Composants de la pompe: Les arbres de pompe, les hélices et les composants de tubage utilisés dans les systèmes de pompage de pétrole et de gaz sont souvent forgés à chaud pour gérer les opérations à haute pression et résister à l'érosion.

Avantages dans le pétrole et le gaz:

Composants à haute résistance: Les composants critiques doivent résister aux pressions extrêmes, aux températures et aux environnements corrosifs.

Résistance à la fatigue: les pièces forgées sont moins sujettes à la fatigue, assurant la sécurité dans les environnements difficiles.

3. machinerie lourde et équipement de construction

Composants hydrauliques: Les composants tels que les cylindres hydrauliques, les pistons et les bielles sont forgés à chaud pour être utilisés dans les équipements de construction et d'extraction en raison de leur résistance et de leur capacité à fonctionner sous des charges élevées.

Pièces d'excavatrice: Les pièces telles que les chenilles, les roulements, les engrenages et les vilebrequins sont souvent forgées à chaud pour résister aux contraintes extrêmes et à l'usure lourde rencontrées lors du creusement, du levage et d'autres tâches lourdes.

Accouplements forgés: Les accouplements utilisés pour connecter les composants de transmission de puissance dans les machines sont forgés pour la résistance et la longévité.

</P>

Avantages dans la construction et la machinerie lourde:

Résistance à l'usure et à la déchirure: les composants forgés offrent une excellente durabilité dans les environnements à haute contrainte.

Capacité de charge: Les pièces forgées à chaud peuvent supporter de lourdes charges et maintenir leurs performances dans des conditions défavorables.

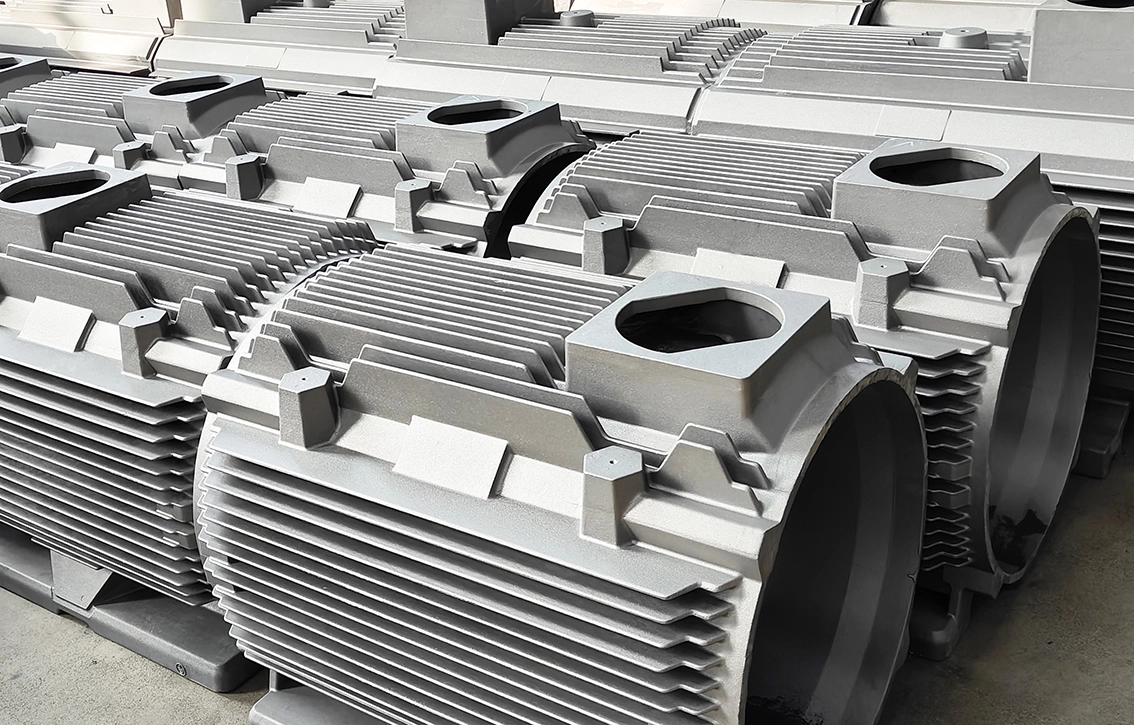

4. Fabrication d'équipements industriels

Roues d'engrenage: Les engrenages industriels, en particulier les engrenages planétaires, les engrenages de dérivation et les engrenages à vis sans fin, sont souvent forgés à chaud pour s'assurer qu'ils peuvent supporter de lourdes charges et des vitesses de rotation élevées.

Arbres: Les composants tels que les arbres d'entraînement, les tiges de piston et les broches des machines de fabrication sont généralement forgés à chaud pour garantir une résistance et une rigidité optimales pour les applications industrielles lourdes.

Connexions de bride: Les brides forgées à chaud sont couramment utilisées dans les systèmes de tuyauterie pour des industries telles que les produits chimiques, les produits pharmaceutiques et la fabrication.

Avantages dans la fabrication industrielle:

Ténacité et résistance: Les composants forgés offrent une ténacité et une résistance supérieures à l'usure lors d'opérations continues.

Précision et fiabilité: le processus garantit que les composants sont très précis, ce qui est essentiel pour le bon fonctionnement des machines.

Matériaux utilisés dans le forgeage à chaud

Acier: L'acier au carbone, l'acier allié et l'acier inoxydable sont couramment forgés à chaud pour leur durabilité, leur ténacité et leur résistance à la corrosion.

Aluminium: Bien qu'ils ne soient pas aussi courants que l'acier, les alliages d'aluminium sont également forgés à chaud, en particulier dans les industries aérospatiale et automobile, pour les composants légers mais solides.

Titane: Les alliages de titane sont forgés pour leur rapport haute résistance/poids et leur résistance à la corrosion, ce qui les rend idéaux pour les applications aérospatiales et militaires.

Cuivre et laiton: utilisé pour les composants électriques, les raccords de plomberie et d'autres applications où la résistance à la corrosion et la conductivité électrique sont nécessaires.

Conclusion

Le forgeage à chaud est un processus de fabrication critique qui offre des propriétés mécaniques exceptionnelles, notamment une résistance élevée, une résistance à la fatigue et une ténacité, ce qui le rend idéal pour les applications où des performances dans des conditions de contrainte élevées et exigeantes sont essentielles. De l'automobile et de l'aérospatiale aux applications pétrolières et gazières et militaires, les composants forgés à chaud jouent un rôle crucial pour assurer la durabilité et la fiabilité des machines, véhicules et équipements industriels. La polyvalence, l'efficacité et la haute qualité du forgeage à chaud en font un processus indispensable pour produire des composants capables de résister aux environnements d'exploitation les plus difficiles.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi