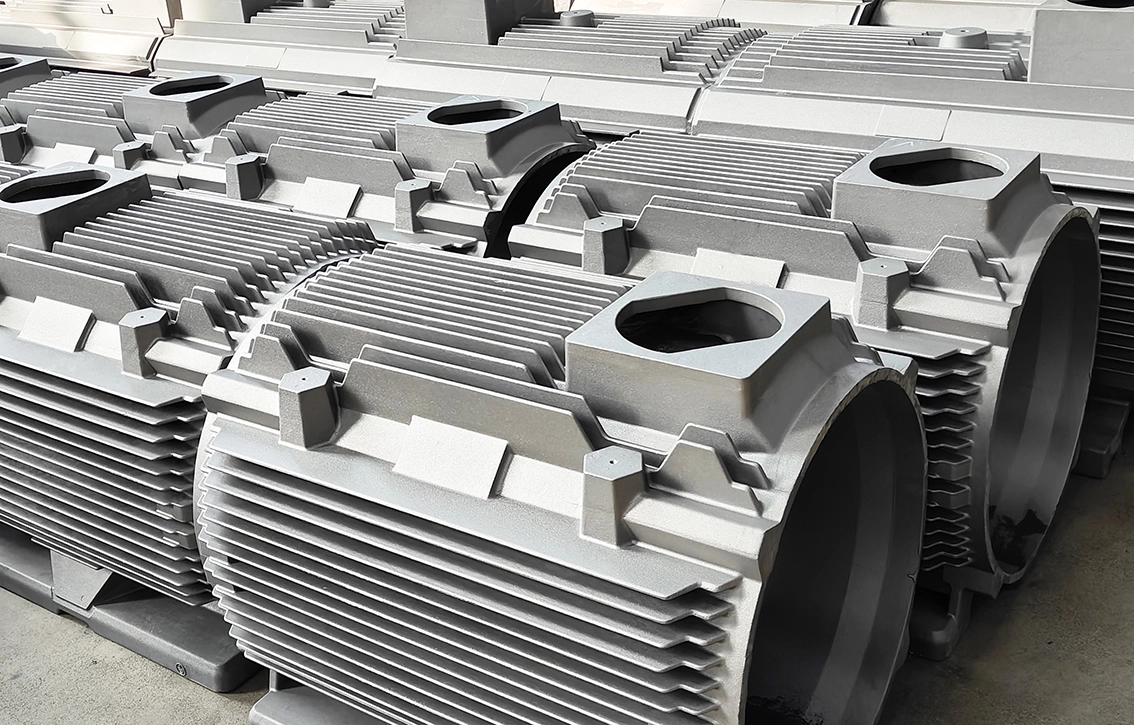

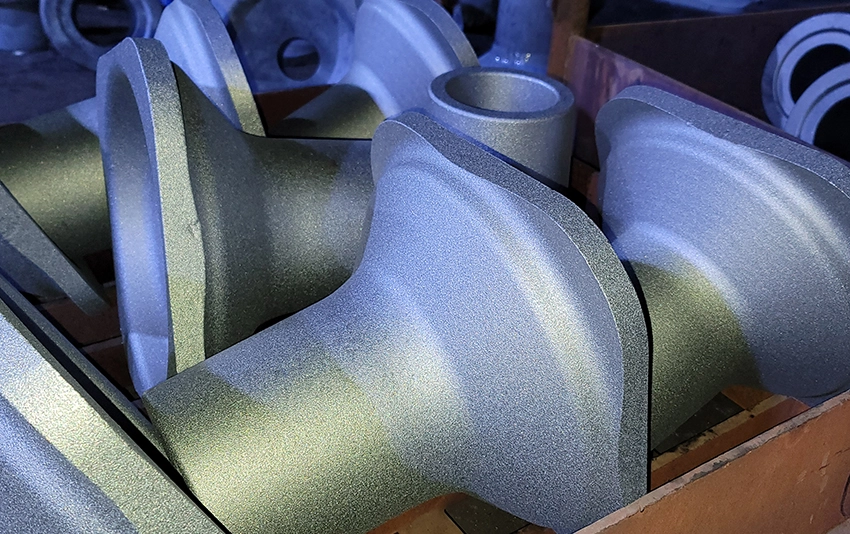

Applications du tournage CNC pour les pièces moulées et forgées

1. usinage de précision:

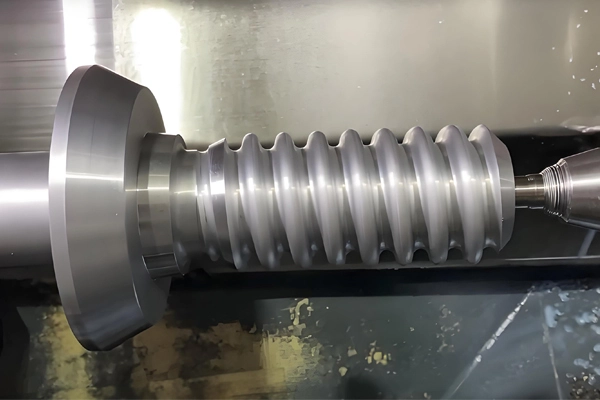

Crée des composants cylindriques, coniques et sphériques.

Couramment utilisé pour les arbres, bagues, manchons, brides et accouplements.

2. filetage et rainurage:

3. Face et contouring:

4. ennuyeux et de mise en forme:

5. chamotage et désobannage:

6. Production à volume élevé:

Machines utilisées pour le tournage CNC

1. centres de tournage CNC:

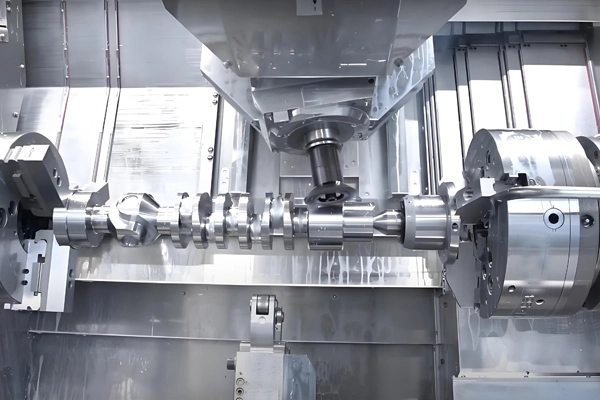

2. Machines de tournage CNC multi-axes:

3. Tours de tournage verticaux (VTL):

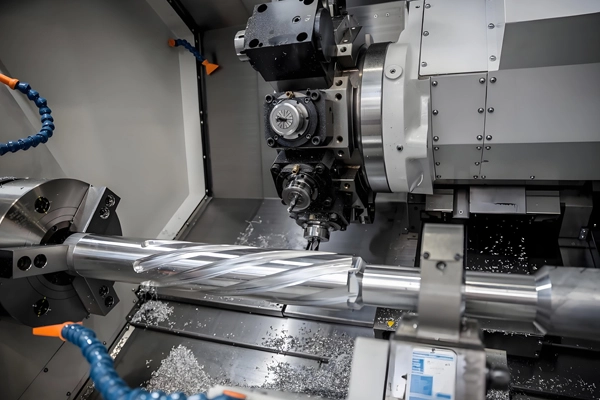

4. CNC Mill-Turn Centers:

Mesures d'inspection dimensionnelles

1. Manuel D'inspection Outils:

2. Coordonner les machines de mesure (CMM):

3. Projecteurs de profil:

4. Testeurs de rugosité de surface:

5. Jauges de ruissellement et de concentricité:

6. Scanners optiques et laser:

Rapports d'inspection

1. première inspection de l'article (FAI):

2. Dimensionnement géométrique et rapports de tolérance (GD & T):

3. Rapports d'inspection de filetage:

4. rapports d'essai matériel (MTR):

5. Rapports de finition de surface:

6. Rapports de ruissellement et d'alignement:

Mesures de contrôle de la qualité

1. Inspection de pré-usinage:

2. Surveillance en cours de processus:

3. inspection post-usinage:

4. surveillance d'usure d'outil:

5. Essais non destructifs (CND):

6. Conformité avec les normes:

7. Traçabilité:

Principaux avantages du tournage CNC pour les pièces moulées et les pièces forgées

1. haute précision: obtient des tolérances serrées essentielles pour les applications industrielles.

2. Efficacité améliorée: Réduit les délais avec des processus automatisés.

3. Répétabilité: assure la cohérence des séries de production à grand volume.

4. Rapport coût-efficacité: minimise les déchets matériels et les coûts de retravail.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi