Objectif du durcissement des caisses en carbone pour les pièces moulées et les pièces forgées

Les principaux objectifs du durcissement des cas de carbone sont:

Dureté de surface et résistance à l'usure: pour augmenter la dureté et la résistance à l'usure de la surface du composant, ce qui le rend idéal pour les pièces exposées à l'abrasion, au frottement et à l'usure.

Résistance à la fatigue: pour améliorer la capacité du composant à résister à la charge cyclique, en réduisant le risque de défaillance de la fatigue.

Ténacité du noyau: pour maintenir la ténacité et la ductilité du matériau de base, offrant un centre résistant et résistant aux chocs tout en offrant un extérieur durci et résistant à l'usure.

Longévité améliorée: Pour prolonger la durée de vie des composants en créant une couche de surface dure qui résiste à l'usure et minimise le risque de dégradation de surface.

Durcissement sélectif: pour durcir sélectivement des zones spécifiques d'une pièce, ce qui la rend adaptée aux composants avec des exigences de dureté variables dans différentes régions.

Le processus de durcissement du boîtier en carbone pour les pièces moulées et les pièces forgées

Le processus de durcissement des cas de carbone implique plusieurs étapes clés:

1. Préparation:

Le moulage ou le forgeage est nettoyé pour éliminer les oxydes, la graisse ou les contaminants qui pourraient interférer avec le processus de carburation. Cela peut impliquer un sablage, un nettoyage par ultrasons ou un nettoyage chimique, en fonction de la complexité et du matériau de la pièce.

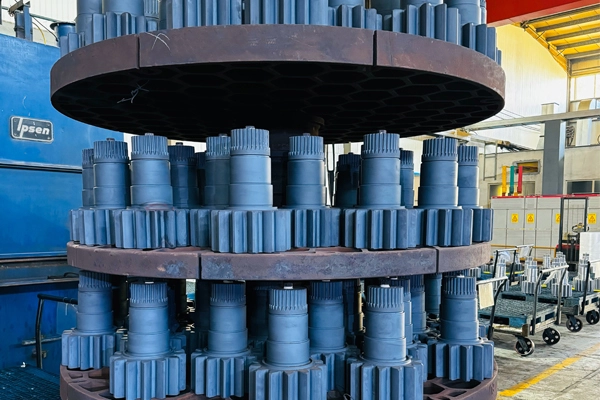

2. carburation:

Le composant est chauffé dans une atmosphère de carburation-généralement un gaz riche en carbone, tel que le méthane, le propane ou le monoxyde de carbone, ou un milieu de carburation solide, tel que le charbon de bois ou le graphite. Ce processus de chauffage est effectué à des températures comprises entre 850 ° C et 1,000 ° C (1,562 ° F à 1,832 ° F).

L'atmosphère de carburation permet aux atomes de carbone de se diffuser dans la surface du matériau. La teneur en carbone de la couche externe est augmentée, créant un «boîtier» durci tandis que le noyau interne conserve sa teneur en carbone et sa ténacité d'origine.

3. trempage:

Une fois que le composant a atteint la température de carburation souhaitée, il est maintenu à cette température pendant une période spécifiée, appelée temps de trempage. La période de trempage permet au carbone de se diffuser dans la surface à une profondeur qui répond aux exigences de dureté et de résistance à l'usure.

La profondeur du boîtier peut varier en fonction du matériau et de l'application visée, allant généralement de 0.5mm à 3mm (0.02 à 0.12) pour la plupart des pièces, bien que des cas plus profonds puissent être atteints pour des applications spécifiques.

4. Trempe:

Après carburation, le composant est rapidement refroidi (trempé) dans un milieu liquide tel que de l'huile, de l'eau ou de la saumure. Le refroidissement rapide amène la surface externe, qui a une teneur en carbone plus élevée, à se transformer en une microstructure martensitique, augmentant la dureté de surface.

La trempe aide également à verrouiller les propriétés du matériau souhaitées en bloquant rapidement les atomes de carbone dans la structure, créant ainsi un boîtier solide et résistant à l'usure.

5. revenu (facultatif):

Après trempe, la pièce est souvent tempérée pour réduire la fragilité de la surface durcie et atteindre l'équilibre souhaité de dureté et de ténacité.

Le processus de revenu consiste à réchauffer la pièce à une température plus basse (généralement entre 150 ° C et 650 ° C ou 302 ° F à 1,202 ° F), en la maintenant pendant une période spécifique, puis lui permettant de refroidir lentement. Cela aide à améliorer la ténacité globale du boîtier tout en conservant les avantages de la dureté de surface.

6. finition post-traitement:

Après revenu (si nécessaire), le composant peut subir des processus supplémentaires tels que le meulage ou le polissage pour atteindre les dimensions finales et la finition de la surface. Cela garantit que la pièce répond aux tolérances et à la qualité de surface requises pour son application prévue.

Avantages du durcissement du boîtier en carbone pour les pièces moulées et les pièces forgées

1. Dureté de surface améliorée et résistance à l'usure:

Le durcissement du boîtier en carbone améliore considérablement la dureté de la surface du composant, ce qui le rend idéal pour les pièces qui subissent une usure et une abrasion élevées. L'étui durci résiste à la dégradation de surface, offrant une protection durable contre les frottementsIon, érosion et autres dommages liés à l'usure.

2. Force de fatigue améliorée:

En créant un noyau dur et une surface dure et résistante à l'usure, le durcissement du boîtier en carbone améliore la résistance à la fatigue du composant. Cela rend le processus particulièrement bénéfique pour les pièces exposées à des charges et déchargements répétés, tels que les engrenages, les arbres à cames et les vilebrequins.

3. maintien de la ténacité du noyau:

4. Durcissement sélectif:

Le durcissement du boîtier en carbone permet un durcissement sélectif de zones spécifiques d'un composant, ce qui est bénéfique pour les pièces qui subissent des contraintes variables dans différentes régions. Par exemple, les engrenages peuvent être durcis dans les zones de dents, qui subissent l'usure la plus élevée, tandis que le noyau de l'engrenage reste difficile pour résister aux forces de flexion.

5. Amélioration de la longévité des composants:

La couche externe durcie prolonge la durée de vie des composants en empêchant l'usure et en réduisant le risque de défaillances liées à la surface. Ceci est particulièrement important dans les applications hautes performances, où la fiabilité des composants est cruciale pour assurer la disponibilité du système et empêcher les réparations coûteuses.

6. Processus rentable:

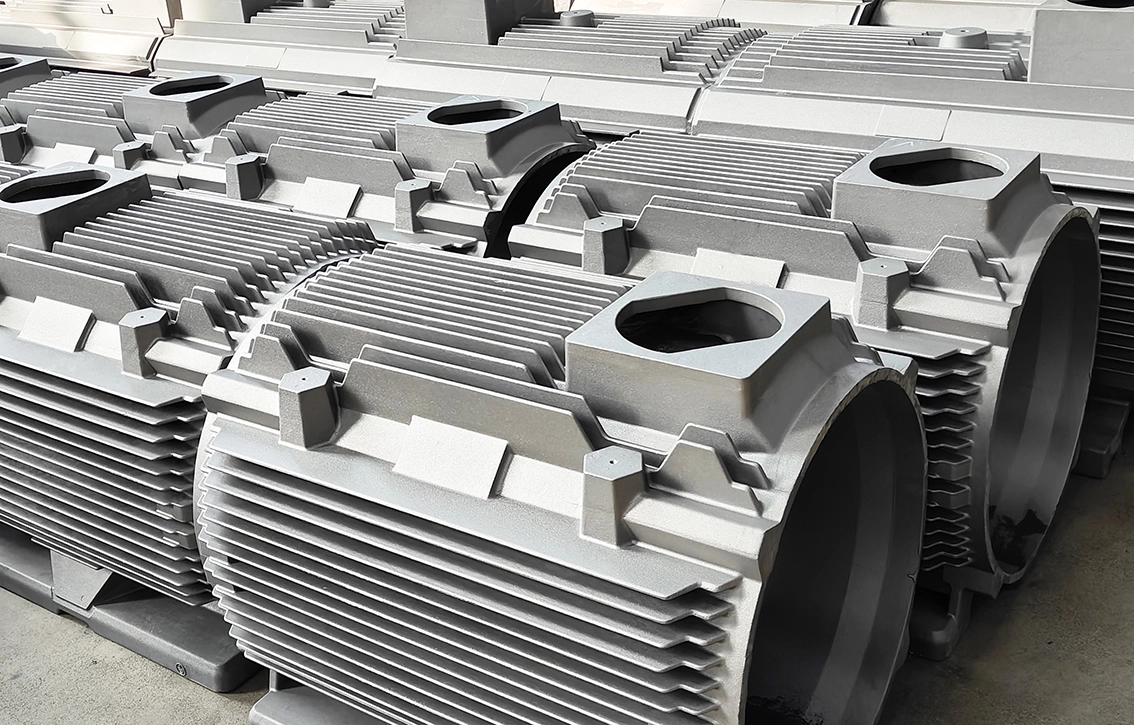

Applications du durcissement du boîtier en carbone pour les pièces moulées et les pièces forgées

Le durcissement du boîtier en carbone est largement utilisé dans les industries où les pièces sont soumises à une usure élevée, à la fatigue et à une charge mécanique. Certaines des applications les plus courantes incluent:

· Industrie automobile:

Engrenages, arbres à cames, vilebrequins, arbres d'essieu et autres composants de la transmission qui nécessitent une résistance élevée à l'usure et à la fatigue.

Sièges de soupapes, culbuteurs et composants qui doivent résister à l'usure et à la dégradation de la surface tout en maintenant un noyau résistant.

· Machinerie lourde:

Composants tels que les engrenages, les essieux, les arbres et autres pièces utilisés dans la construction, l'exploitation minière et les machines agricoles, où une résistance à l'usure élevée est nécessaire pour un fonctionnement à long terme dans des environnements difficiles.

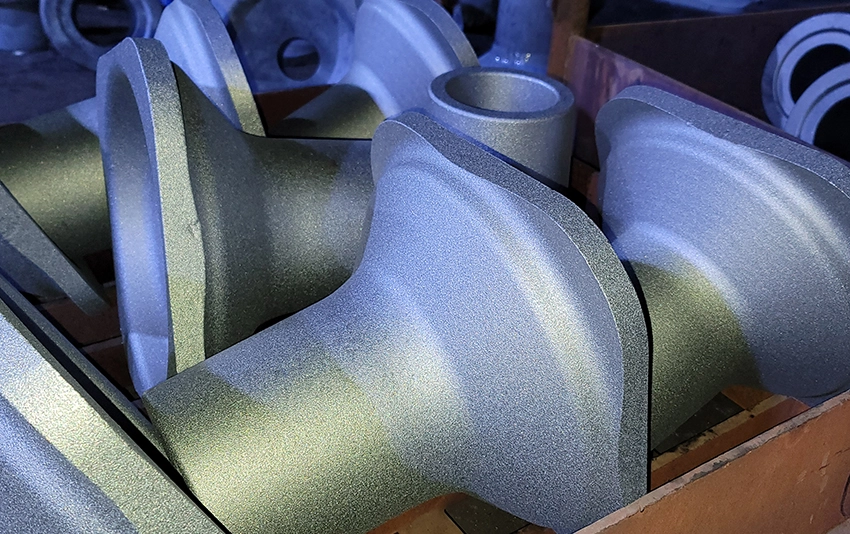

· Secteur de l'énergie:

Les équipements de production d'électricité, tels que les pièces de turbine et les soupapes de pression, qui nécessitent une dureté de surface élevée pour un service prolongé sous des contraintes thermiques et mécaniques extrêmes.

· L'outillage et meurt:

Matrices, moules et composants d'outillage utilisés dans le formage des métaux, l'estampage et le moulage par injection, où la dureté de surface est cruciale.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi