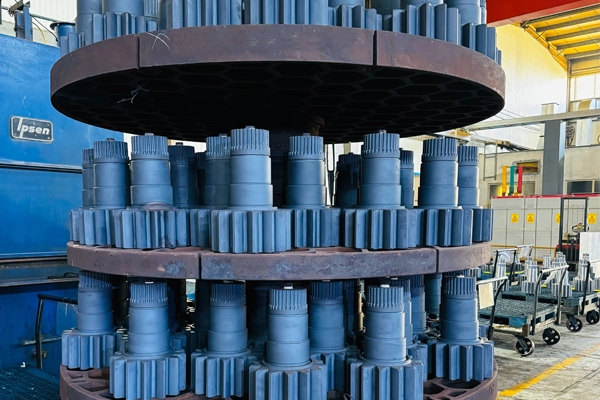

Processus de recuit pour les pièces moulées et les pièces forgées

1. Chauffage:

Le matériau est progressivement chauffé à une température spécifique, généralement entre 600 ° C et 900 ° C (1,100 ° F à 1,650 ° F), selon le type de matériau et l'effet souhaité. Cette température est soigneusement contrôlée pour éviter la surchauffe, ce qui pourrait entraîner des changements indésirables dans la structure du matériau.

2. trempage:

Une fois la température cible atteinte, le matériau est maintenu (trempé) à cette température pendant une période prédéterminée. Le temps de trempage permet au matériau d'obtenir une distribution de température uniforme, garantissant que toute la pièce subit des changements structurels cohérents.

3. refroidissement:

Après trempage, le matériau est lentement refroidi, généralement dans le four lui-même (refroidissement contrôlé), pour éviter la formation de nouvelles contraintes qui pourraient résulter de changements rapides de température. Un refroidissement lent minimise le risque de fissuration ou de distorsion, ce qui le rend particulièrement utile pour les pièces grandes ou complexes.

Dans certains cas, le matériau peut être refroidi à l'air ou dans un environnement contrôlé, en fonction des exigences spécifiques de l'application et du matériau utilisé.

Types de processus de recuit pour les pièces moulées et forgées

Alors que le processus général décrit ci-dessus s'applique à la plupart des matériaux, des techniques de recuit spécifiques peuvent être utilisées en fonction des caractéristiques de l'alliage et des exigences du produit final. Certains types courants de recuit utilisés pour les pièces moulées et les pièces forgées comprennent:

1. recuit complet:

Objectif: Pour adoucir le matériau et améliorer sa ductilité et son usinabilité, particulièrement utile pour les aciers et les alliages à haute teneur en carbone.

Processus: Le matériau est chauffé à une température supérieure à sa plage critique (pour l'acier, il est généralement d'environ 750 ° C à 900 ° C), puis refroidi lentement dans le four. Ce processus affine la structure du grain et fournit des propriétés uniformes à travers le matériau.

2. recuit anti-stress:

Objectif: soulager les contraintes internes induites par les opérations de coulée ou de forgeage sans modifier de manière significative la dureté ou la résistance du matériau.

Processus: Le matériau est chauffé à une température sous-critique (généralement autour de 550 ° C à 650 ° C) et maintenu pendant une courte période avant d'être laissé refroidir lentement. Cela réduit le risque de distorsion ou de fissuration lors d'un traitement ultérieur ou en service.

3. processus de recuit:

Objectif: Réduire la dureté et améliorer la ductilité des matériaux qui subiront un traitement ou un usinage ultérieur.

Processus: Le matériau est chauffé à une température plus basse (généralement entre 550 ° C et 650 ° C) et maintenu pendant une courte période avant de laisser refroidir. Ceci est couramment utilisé pour l'acier doux et les alliages à faible teneur en carbone.

4. sphérodifiant:

Objectif: produire une microstructure sphéroïdisée (arrondie), qui améliore l'usinabilité et la formabilité des aciers à haute teneur en carbone.

Processus: Le matériau est chauffé à une température inférieure à son point eutectoïde, suivi d'un refroidissement lent. Il en résulte la formation d'une microstructure composée de particules de cémentite sphériques, rendant le matériau plus doux et plus facile à usiner.

Avantages du recuit pour les pièces moulées et les pièces forgées

1. Propriétés mécaniques améliorées:

Le recuit améliore la ductilité, la ténacité et la dureté, qui sont essentielles pour garantir que les pièces moulées et forgées peuvent résister aux contraintes mécaniques et à la fatigue pendant le service.

2. Machinabilité améliorée:

En adoucissant le matériau, le recuit réduit l'usure des outils de coupe et minimise le risque de durcissement pendant les processus d'usinage, ce qui se traduit par des finitions plus lisses et des tolérances plus précises.

3. soulagement du stress et stabilité dimensionnelle:

En soulageant les contraintes internes, le recuit garantit que les composants maintiennent leur stabilité dimensionnelle tout au long des étapes de traitement ultérieures, réduisant la probabilité de gauchissement ou de distorsion pendant l'usinage ou le soudage.

4. propriétés homogènes:

Le recuit favorise une structure de grain plus uniforme, ce qui est essentiel pour assurer des propriétés de matériau cohérentes à travers le composant. Ceci est particulièrement important pour les pièces moulées et forées grandes ou complexes.

5. Performance optimisée:

En affinant la microstructure du matériau, le recuit améliore les performances globales et la longévité de la pièce, la rendant plus résistante à l'usure, à la fatigue et à la corrosion.

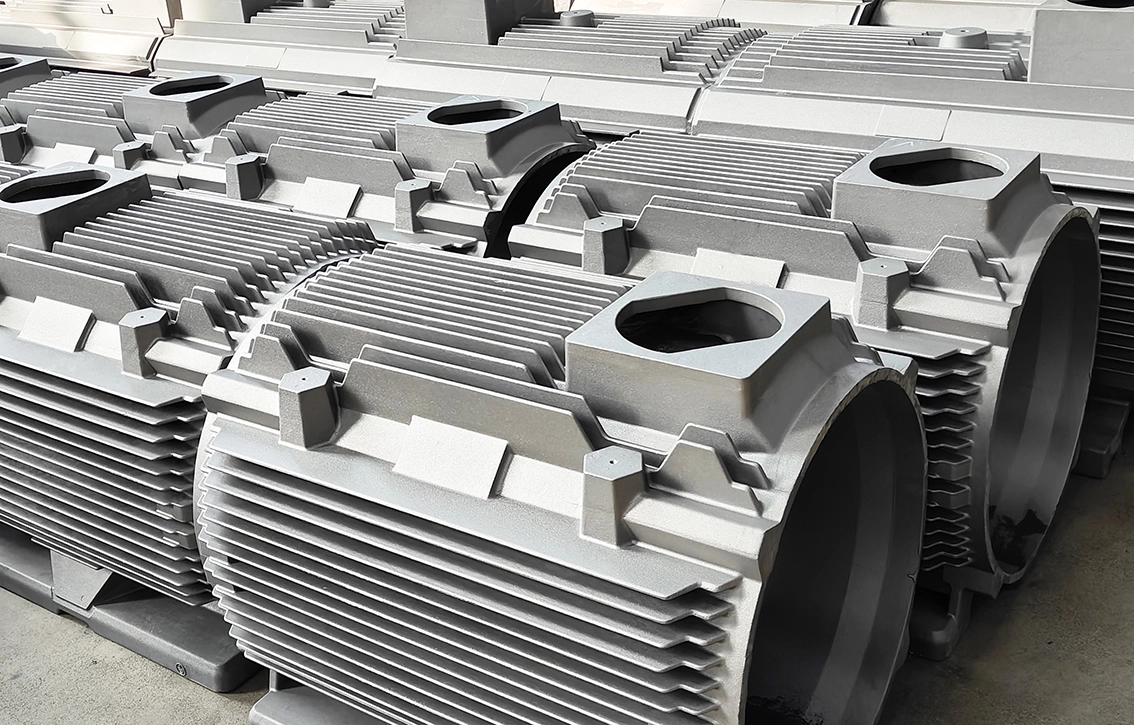

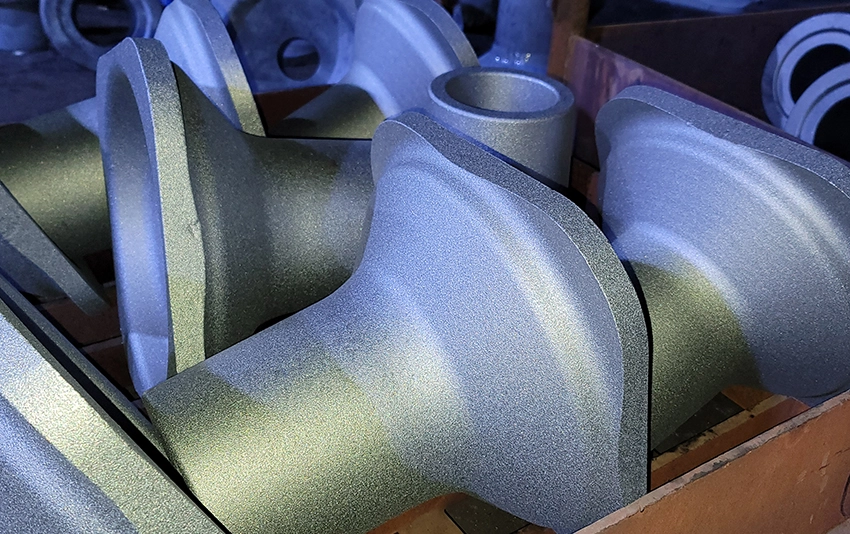

Applications du recuit dans les pièces moulées et les pièces forgées

Le recuit est largement utilisé dans une variété d'industries où les pièces moulées et foreuses doivent répondre à des normes élevées de qualité et de performance. Certaines applications clés incluent:

Industrie automobile: composants du moteur, pièces structurelles et composants de suspension qui nécessitent une résistance élevée, une ténacité et une usinabilité améliorée.

Machinerie lourde: Composants utilisés dans la construction, l'exploitation minière et les machines agricoles qui doivent résister à des contraintes élevées et à des environnements d'exploitation difficiles.

Outils et matrices: outils, matrices et moules utilisés dans les processus de fabrication qui doivent être très durables, résistants à l'usure et capables d'usinage précis.

Pétrole et gaz: pièces pour l'équipement de forage et d'exploration qui doivent maintenir une résistance élevée et une résistance à la corrosion dans des conditions environnementales difficiles.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi