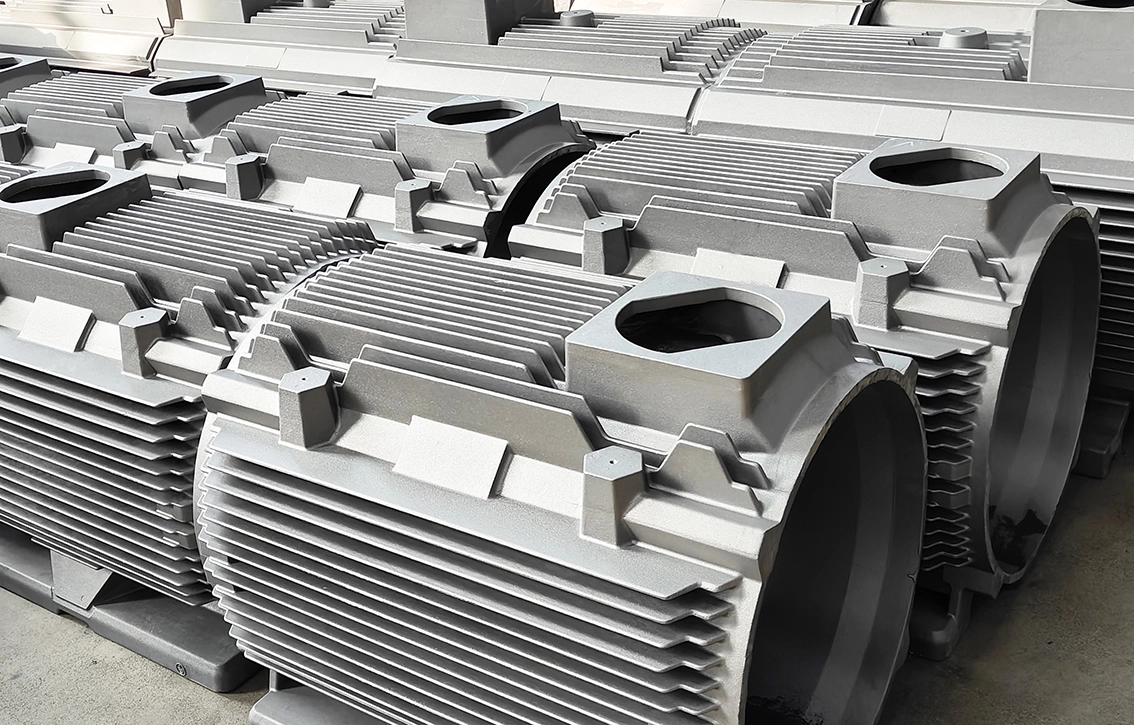

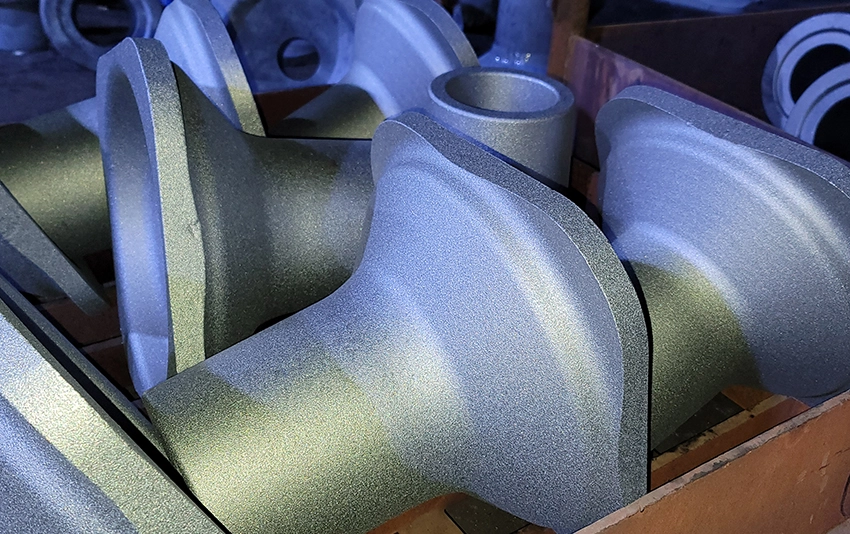

Applications du meulage CNC pour les pièces moulées et les pièces forgées

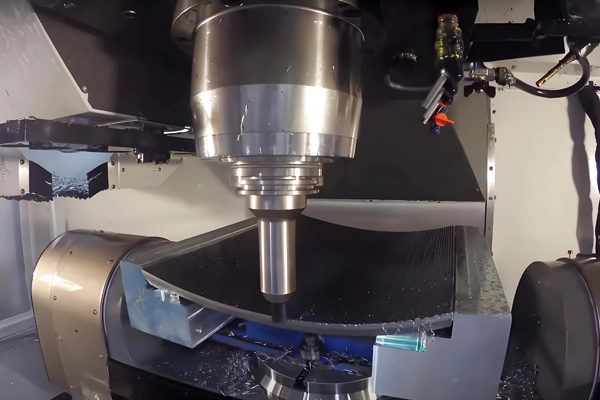

1. meulage de surface:

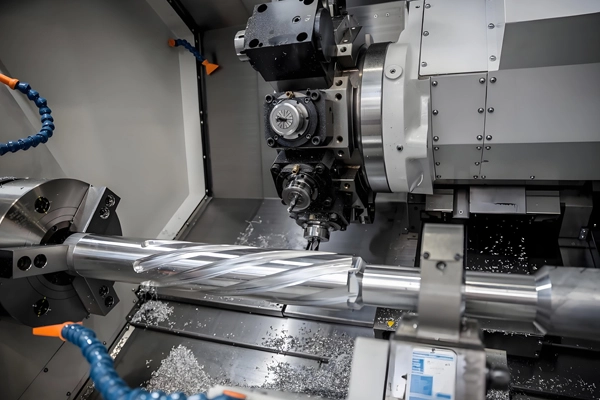

2. meulage cylindrique:

3. meulage sans centre:

4. meulage de profil:

5. meulage interne:

6. bavure et polissage:

7. Corrections dimensionnelles:

Machines utilisées pour le meulage CNC

1. meuleuses de surface CNC:

2. broyeurs cylindriques CNC:

3. broyeurs sans centre:

4. outil CNC et broyeurs:

5. broyeurs à double disque:

6. broyeurs de gabarit de précision:

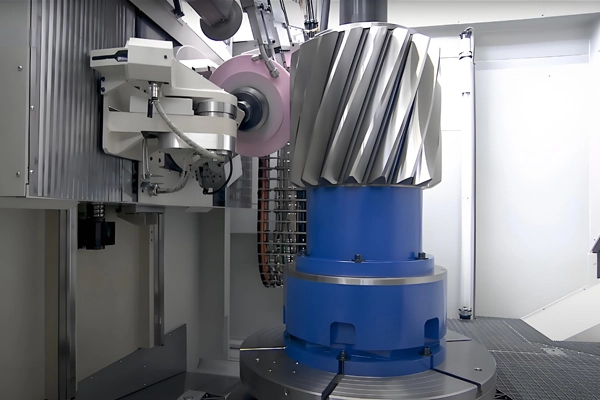

7. GLEASON ET KAPP NILES Broyeurs d'engrenages:

Mesures d'inspection dimensionnelles

1. Coordonner les machines de mesure (CMM):

2. Testeurs de rugosité de surface:

3. testeurs de rondeur et de cylindre:

4. outils de mesure optique et laser:

5. micromètres et jauges de cadran:

6. Testeurs de dureté:

7. machine de mesure d'engrenages de GLEASON:

La machine à mesurer Gleason Gear est un instrument de précision utilisé pour mesurer et inspecter les engrenages, en particulier pour évaluer leur qualité, leur précision et leur conformité dimensionnelle. Il est couramment utilisé dans les industries de fabrication d'engins où des normes de haute qualité sont requises.

1. Mesure du profil: il mesure le profil de dent des engrenages pour s'assurer que la forme des dents d'engrenage correspond à la conception prévue. Cela inclut les profils de racine, de flanc et de pointe.

2. Mesure de la hauteur: la machine mesure le pas de l'engrenage, qui est la distance entre les points correspondants sur les dents adjacentes, en veillant à ce que les dents de l'engrenage soient régulièrement espacées.

3. Espacement des dents et écoulement: il vérifie les variations dans l'espacement des dents et le ruissellement des dents, ce qui peut afferCt la performance de l'engrenage et la douceur de fonctionnement.

4. Précision de l'engrenage: La machine évalue la précision globale de l'engrenage, y compris les écarts par rapport à la forme et à la taille idéales ou nominales. Il peut détecter des erreurs telles que le contrecoup, la sous-cotation ou le désalignement.

5. Mesure du diamètre du pas: La machine Gleason mesure le diamètre du pas de l'engrenage, ce qui est un paramètre clé pour s'assurer que l'engrenage est correctement lié à son engrenage d'accouplement.

6. Mesure de l'angle de l'hélice: pour les engrenages hélicoïdaux, la machine peut également mesurer l'angle d'hélice pour s'assurer qu'il est conforme aux spécifications souhaitées.

7. Mesure de l'épaisseur de la dent: il garantit que l'épaisseur de chaque dent est dans les tolérances acceptables, ce qui est crucial pour la capacité de charge de l'engrenage.

8. Test de capacité de charge et d'efficacité: certaines machines avancées de Gleason évaluent également la capacité de charge opérationnelle et l'efficacité de l'engrenage en simulant des conditions similaires aux environnements de travail réels.

9. Inspection pour la finition de surface: la machine vérifie la rugosité de surface des dents d'engrenage, ce qui est important pour réduire la friction, l'usure et assurer un fonctionnement plus fluide.

10. Collecte de données et rapports: Les machines modernes de Gleason sont équipées de logiciels qui collectent les données de mesure, analysent les résultats et génèrent des rapports pour faciliter le contrôle qualité et la documentation.

Rapports d'inspection

1. Rapports de finition de surface:

Documente les valeurs de rugosité, confirmant la douceur et les niveaux de polissage.

2. Rapports sur la rondeur et la cylindricité:

Certifie la précision des composants cylindriques.

3. Dimensionnement géométrique et rapports de tolérance (GD & T):

Assure que les caractéristiques sont conformes aux tolérances de conception et aux exigences de position.

4. Rapports d'inspection du matériel:

Vérifie aucune micro-fissure ou altération des propriétés du matériau forgé/coulé après le broyage.

5. Rapports d'inspection dimensionnels:

Détails des mesures critiques, des écarts et la conformité aux spécifications.

6. Rapports de fabrication d'engins:

1. Rapports de conception et de spécification

· Rapport de conception d'engrenages: comprend les spécifications détaillées de l'engrenage, telles que le type d'engrenage (éperon, hélicoïdal, biseau, etc.), les spécifications du matériau, les dimensions, le profil de dent, l'angle de pression, pitch, et d'autres caractéristiques géométriques.

· Dessin de fabrication: dessins techniques détaillés qui spécifient les dimensions exactes et les tolérances de l'engrenage. Cela peut également inclure des annotations sur le traitement thermique, la finition de surface et d'autres instructions de fabrication.

2. Rapport de certification du matériel

· Certificat de test de matériaux (MTC): un rapport certifiant la qualité des matières premières utilisées dans la fabrication des engrenages. Cela comprend des informations sur la qualité du matériau, la composition, les propriétés mécaniques (résistance à la traction, dureté, etc.) et les spécifications de traitement thermique.

· Rapport de dureté: un rapport d'essai spécifique montrant le niveau de dureté du matériau utilisé pour s'assurer qu'il répond aux spécifications requises.

3. Rapports sur le processus de fabrication

· Rapport de processus d'usinage: détaille les étapes d'usinage spécifiques impliquées dans la production des engrenages, y compris les méthodes de coupe (claquage, façonnage, meulage, etc.), la sélection des outils, les réglages de la machine et les paramètres de coupe.

· Rapport de traitement thermique: Un rapport détaillant les procédés de traitement thermique utilisés pour les engrenages (par exemple, carburation, trempe, revenu) pour atteindre la dureté, la résistance et la résistance à l'usure requises.

· Rapport de finition de surface: décrit la finition de surface des engrenages, telle que la rugosité (Ra), et garantit que les surfaces d'engrenage répondent aux normes requises pour éviter une friction ou une usure excessive.

4. Rapports d'inspection et de mesure

· Rapport de mesure de la géométrie de l'engrenage: un rapport détaillé des mesures prises à partir de l'engrenage, y compris le profil de la dent, l'épaisseur de la dent, le pas et le diamètre. Ce rapport garantit que l'engrenage est conforme aux spécifications de conception.

· Profil de dent et rapport de mesure de hauteur: mesures spécifiques liées à la géométrie de la dent, y compris les profils de racine, de flanc et de pointe, ainsi que le pas de l'engrenage.

· Rapport sur le diamètre du pas et le ruissellement: fournit des mesures du diamètre du pas de l'engrenage et vérifie tout écoulement ou oscillation qui pourrait provoquer un mauvais alignement pendant le fonctionnement.

· Rapport d'espacement des dents: Ce rapport vérifie l'uniformité de l'espacement des dents autour de l'engrenage, garantissant l'absence de défauts tels que des erreurs d'espacement ou des espaces.

· Rapport de mesure du contrecoup: un rapport qui mesure le contrecoup de l'engrenage, qui est le dégagement entre les dents dans les engrenages d'engri, garantissant qu'il se situe dans la plage acceptable.

· Rapport de mesure de l'angle et du plomb de l'hélice: pour les engrenages hélicoïdaux, ce rapport vérifie l'angle de l'hélice etPlomb, assurant un bon alignement et un maillage des engrenages.

5. Rapports de contrôle de qualité

· Rapport d'inspection dimensionnel: un rapport dimensionnel complet détaillant les mesures de l'engrenage par rapport à sa conception CAO. Ce rapport énumérera les écarts par rapport aux dimensions prévues et leur respect des tolérances acceptables.

· Rapport d'inspection visuelle: un rapport qui met en évidence les résultats d'une inspection visuelle, notant les défauts de surface, fissures, copeaux ou autres imperfections visibles.

· Rapport de défaut: Ce rapport enregistre tous les défauts trouvés pendant la phase d'inspection, en les catégorisant en fonction de leur gravité (par exemple, cosmétique, fonctionnelle) et en déterminant le besoin de retravail ou de rejet.

6. Rapports d'essai

· Rapport des essais de charge et de contrainte: le cas échéant, les engrenages peuvent subir des tests de charge pour simuler leurs conditions opérationnelles. Ce rapport détaille les résultats des tests, y compris les niveaux de stress et tout problème de performance tel que la déformation ou l'échec.

· Rapport d'essai de fatigue et de durabilité: pour les engrenages utilisés dans les applications critiques ou à forte charge, un rapport de test peut être créé pour simuler l'utilisation à long terme et mesurer la résistance de l'engrenage à la fatigue ou à l'usure.

7. Rapport final sur l'assurance qualité (AQ)

· Rapport final d'inspection: Un rapport complet qui regroupe toutes les inspections, mesures et tests effectués sur l'engin, confirmant qu'il répond à toutes les exigences et normes de qualité spécifiées.

· Certification de la conformité: un rapport ou un document certifiant que l'engrenage est conforme à toutes les normes pertinentes, telles que l'ISO, l'AGMA ou d'autres normes spécifiques à l'industrie.

8. Rapport d'emballage et d'expédition

· Rapport d'emballage: Détails de la façon dont les engrenages sont emballés et protégés pour l'expédition, y compris les matériaux utilisés et la méthode d'emballage pour éviter les dommages pendant le transport.

· Documentation d'expédition: comprend les détails d'expédition, tels que la destination, le numéro de commande, la date d'expédition et la quantité expédiée, ainsi que toute documentation de douane ou d'exportation pertinente le cas échéant.

9. Rapports de traçabilité et de vérification

· Rapport de traçabilité des lots: Ce rapport suit le lot de fabrication, les lots de matériaux et les processus de fabrication utilisés pour chaque engrenage ou ensemble d'engrenages spécifique, assurant la traçabilité à des fins d'assurance qualité et de rappel.

· Rapport d'audit: un rapport détaillant les audits internes ou externes effectués sur le processus de fabrication, les mesures de contrôle de la qualité et le respect des normes de l'industrie.

10. Rapport de non-conformité et d'action corrective (CAR)

· Rapport de non-conformité (RCN): Si une partie de l'engrenage ne répond pas aux spécifications ou aux tolérances, un rapport de non-conformité est généré, décrivant la nature du problème.

· Rapport d'action corrective (CAR): En cas de non-conformité, un CAR est créé pour décrire les mesures correctives prises, qui peuvent inclure une retouches, une refonte ou des ajustements du processus de fabrication.

Mesures de contrôle de la qualité

1. Inspection de pré-meulage:

2. entretien de l'outil et de la roue:

3. Surveillance en cours de processus:

Suivi continu des paramètres de meulage, y compris la vitesse, la vitesse d'alimentation et la température, pour éviter un broyage ou des brûlures.

4. inspection post-meulage:

5. Essais non destructifs (CND):

6. respect des normes:

7. Traçabilité:

Avantages du meulage CNC pour les pièces moulées et les pièces forgées

1. Qualité de surface supérieure:

2. tolérances serrées:

3. polyvalence:

4. efficacité améliorée:

5. Durée de vie prolongée des outils et des composants:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi