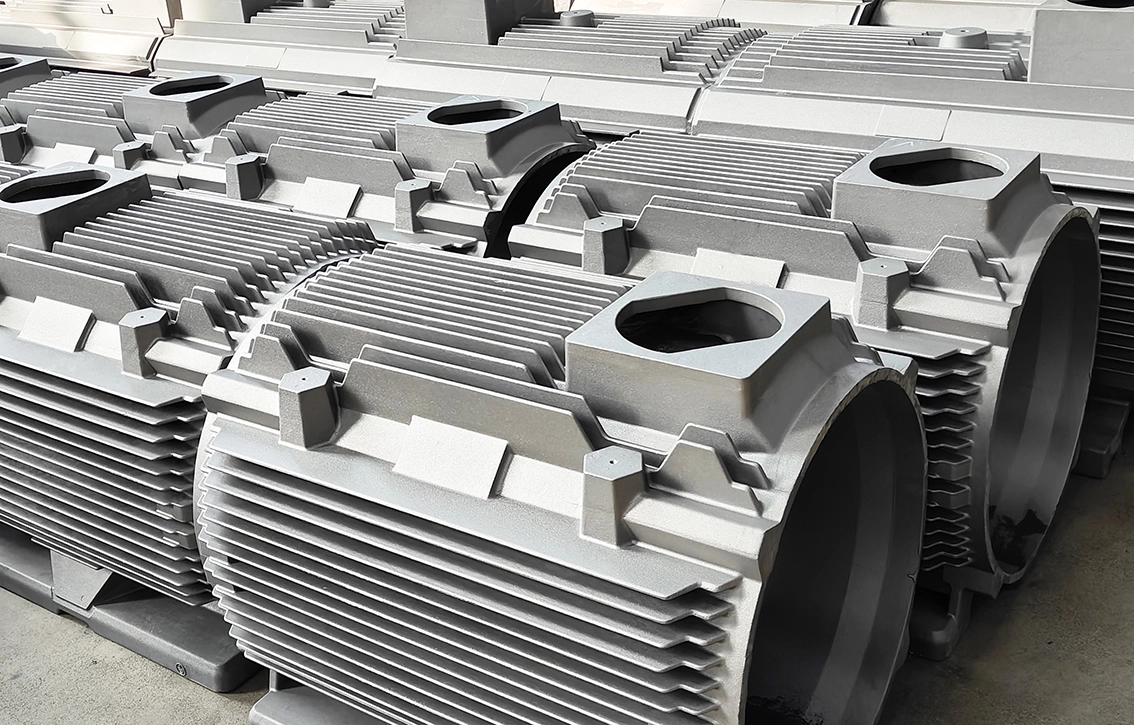

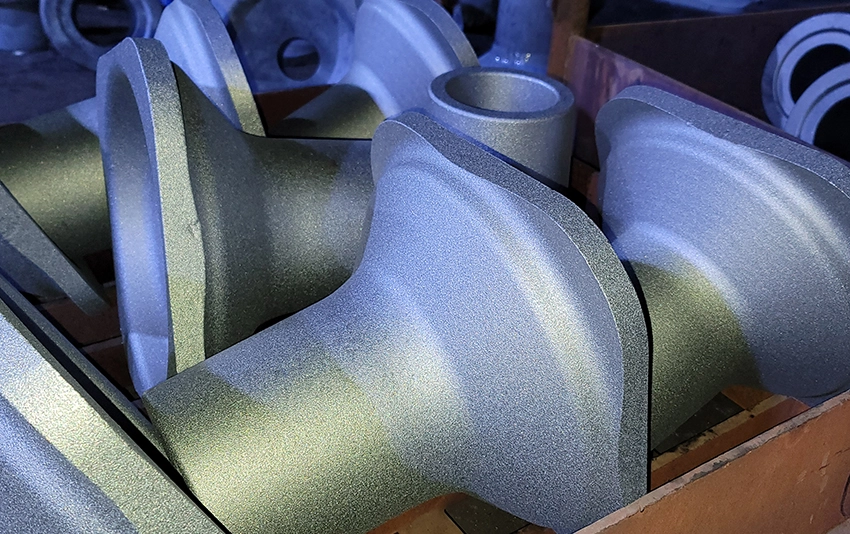

Applications du forage et du tapotement CNC pour les pièces moulées et forgées

1. création de trou:

2. tapotement de fil:

3. Contreforage et affaissement:

4. Spot de forage:

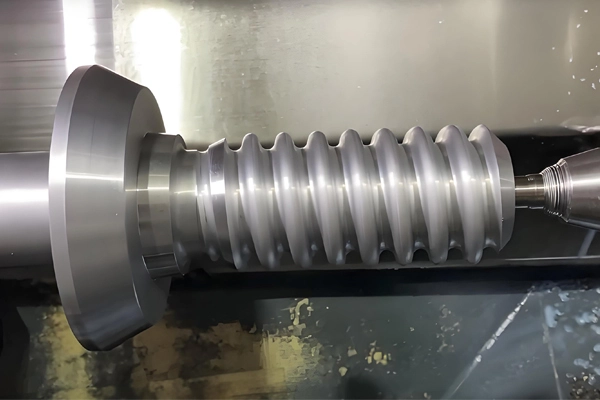

5. Caractéristiques spécialisées:

6. Production à volume élevé:

Machines utilisées pour le forage et le taraudage CNC

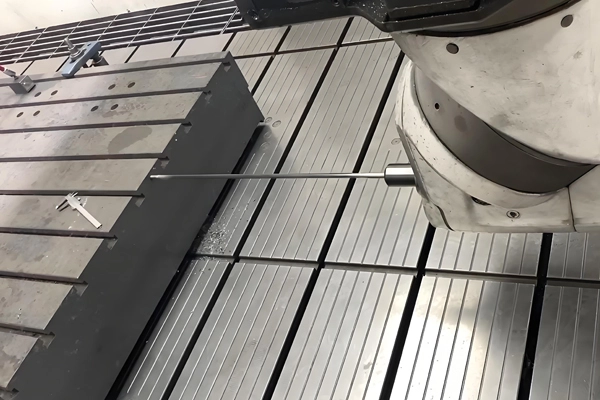

1. Machines de forage CNC:

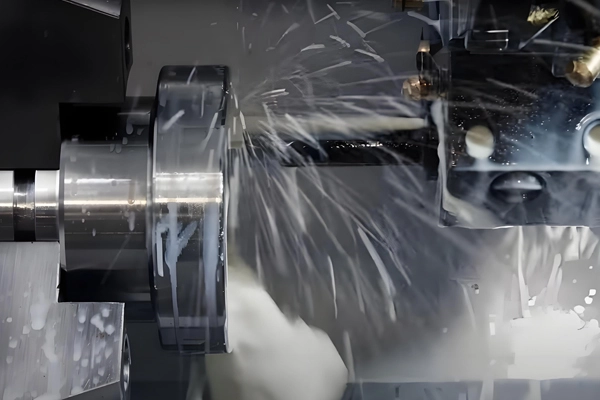

2. centres de Tapping CNC:

3. centres d'usinage verticaux et horizontaux:

4. Machines de forage et de taraudage CNC multi-broches:

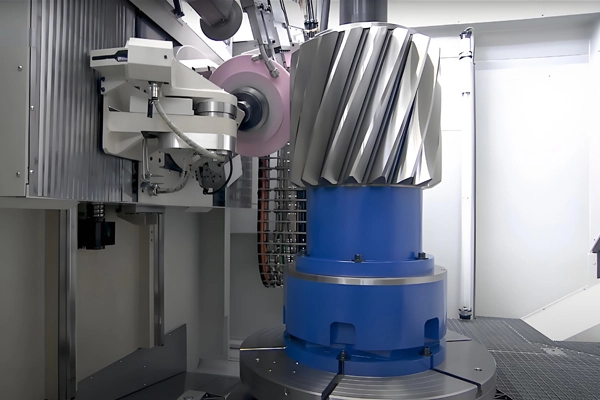

5. machines CNC à 5 axes:

6. Machines de forage radial:

Mesures d'inspection dimensionnelles

1. Jauges de prise et jauges d'anneau:

2. Jauges de filetage:

3. Coordonner les machines de mesure (CMM):

4. Jauges de profondeur:

5. Optique Comparateurs:

6. Testeurs de finition de surface:

7. Scopes d'alésage:

Rapports d'inspection

1. première inspection de l'article (FAI):

2. Rapports d'inspection de filetage:

3. Dimensionnement géométrique et rapports de tolérance (GD & T):

4. rapports d'essai matériel (MTR):

5. Rapports de vérification de profondeur:

6. Rapports d'inspection dimensionnels:

Mesures de contrôle de la qualité

1. Inspection de pré-usinage:

2. outil de surveillance et de maintenance:

3. Surveillance en cours de processus:

4. Deburring:

5. inspection post-usinage:

6. Essais non destructifs (CND):

7. Conformité des normes:

8. Traçabilité:

Avantages du forage et du tapotement CNC pour les pièces moulées et forgées

1. haute précision:

2. Répétabilité:

3. polyvalence:

4. Efficacité:

5. rapport coût-efficacité:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi