Applications de l'alésage CNC pour les pièces moulées et forgées

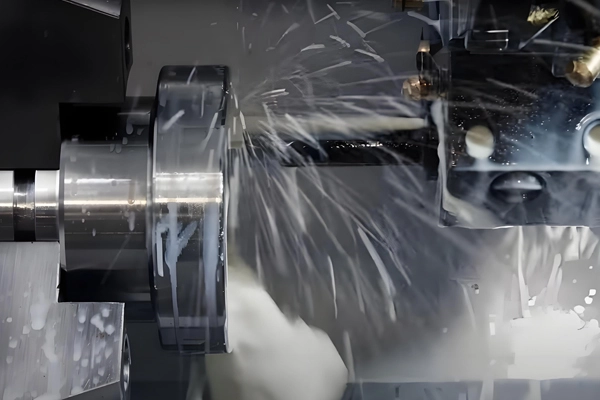

1. trou d'élargissement:

2. alignement de précision:

3. finition de surface:

4. contrepoint:

5. tapoté ennuyeux:

6. trou profond ennuyeux:

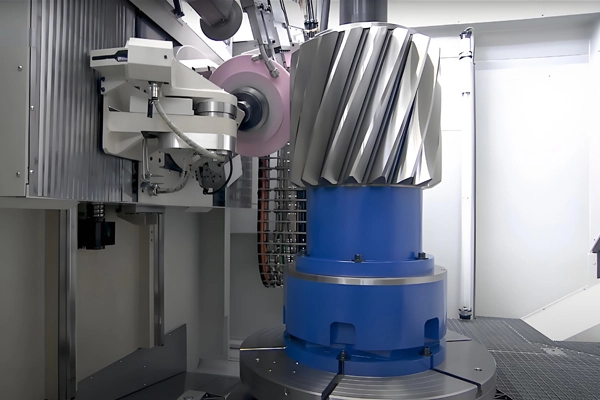

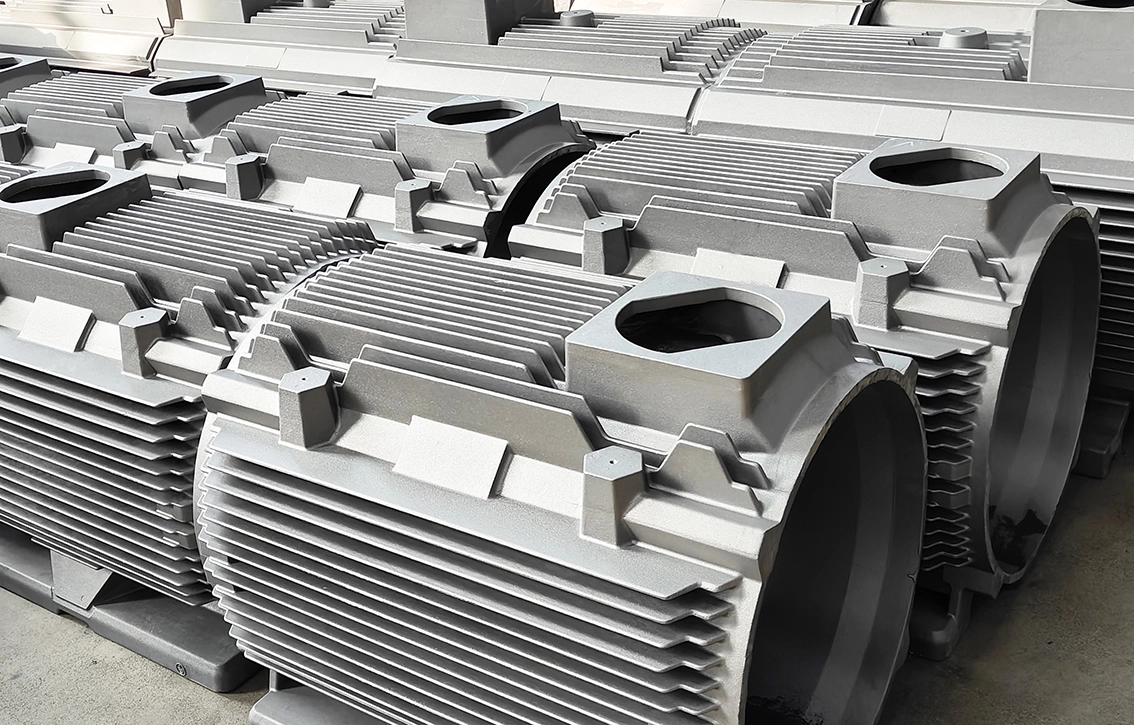

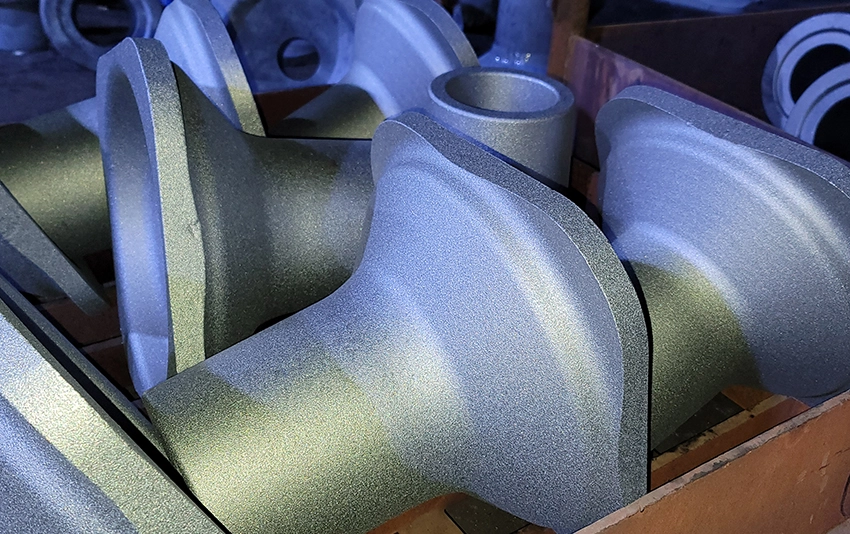

7. composants industriels:

Machines utilisées pour ennuyeux CNC

1. moulins à os horizontaux (HBM):

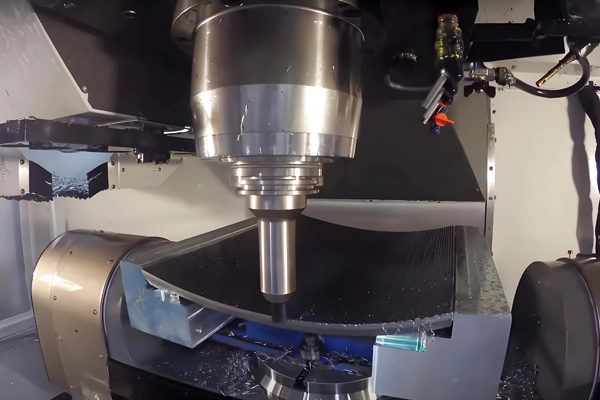

2. Vertical Boring Mills (VBM):

3. Machines d'alésage CNC avec outils réglables:

4. Machines CNC multi-axes:

5. Machines à armer portatives:

Mesures d'inspection dimensionnelles

1. jauges de précision:

2. Coordonner les machines de mesure (CMM):

3. Dial Indicateurs D'alésage:

4. systèmes de mesure laser:

5. jauges d'épaisseur ultrasoniques:

6. Testeurs de finition de surface:

Rapports d'inspection

1. première inspection de l'article (FAI):

2. Dimensionnement géométrique et rapports de tolérance (GD & T):

3. Rapports de ruissellement et d'alignement:

4. Rapports de finition de surface:

5. Rapports de certification du matériel (MTR):

Mesures de contrôle de la qualité

1. Inspection de pré-usinage:

2. outil de surveillance et d'étalonnage:

3. Surveillance en cours de processus:

4. inspection post-usinage:

5. Essais non destructifs (CND):

6. Conformité avec les normes:

7. Traçabilité:

Avantages de l'ennuyeux CNC pour les pièces moulées et forgées

1. haute précision: permet des tolérances serrées critiques pour les composants haute performance.

2. Cohérence: atteint des dimensions d'alésage uniformes sur plusieurs pièces.

3. polyvalence: Gère une large gamme de tailles et de matériaux.

4. Efficacité des coûts: minimise les déchets et les retravaux en raison de l'usinage de précision.

5. évolutivité: Convient à la production à faible et à volume élevé.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi