Comprendre la production Austempering et ADI

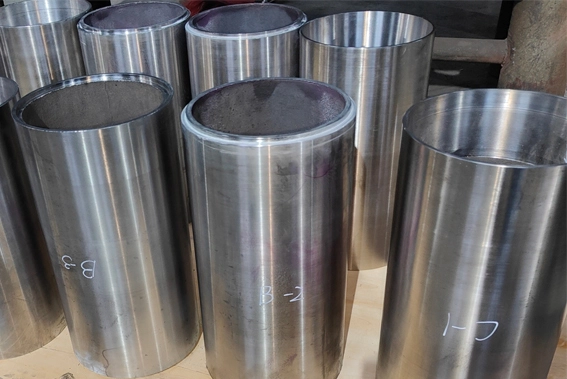

1. Matériau base-fonte ductile:

La fonte ductile, également connue sous le nom de fer nodulaire ou fer à graphite sphéroïdal, est caractérisée par ses nodules au graphite qui améliorent la ductilité et la ténacité par rapport au fer gris. La fonte ductile de base offre une excellente castabilité, usinabilité et une efficacité économique.

2. Processus d'Austempering:

Austempering est un processus de traitement thermique spécialisé qui transforme la microstructure de la fonte ductile en ausferrite (une combinaison de ferrite aciculaire et d'austénite stabilisée au carbone). Le processus implique les étapes suivantes:

· Chauffage (austénitisation):

La coulée en fonte ductile est chauffée à une plage de température de 850 ° C à 950 ° C (1,562 ° F à 1,742 ° F) pour convertir la microstructure en austénite.

· Trempe:

La coulée est rapidement refroidie (trempée) à une température intermédiaire de 250 ° C à 400 ° C (482 ° F à 752 ° F) dans un bain de sel fondu ou d'huile pour éviter de former de la martensite.

· Tenue isothermique:

La coulée est maintenue à la température intermédiaire pendant une durée spécifique, ce qui permet à l'austénite de se transformer en ausferrite, une structure qui confère une résistance, une ténacité et une résistance à l'usure excellentes.

· Refroidissement:

La coulée est refroidie à température ambiante, en préservant la microstructure de l'ausferrite.

Ce traitement thermique produit du Ductile Iron (ADI) à tige, un matériau qui offre des performances exceptionnelles par rapport aux fontes et aciers traditionnels.

Propriétés clés de la fonte ductile à profusion (ADI)

1. Ratio haute résistance au poids:

ADI offre des propriétés mécaniques comparables à celles des aciers alliés, mais à une densité plus faible (10% plus légère), ce qui en fait un matériau léger idéal.

2. résistance à l'usure exceptionnelle:

La microstructure ausferritique offre une résistance à l'usure exceptionnelle, rendant l'ADI adapté aux composants soumis à l'abrasion et à l'usure coulissante.

3. ténacité et ductilité supérieure:

ADI conserve une excellente résistance aux chocs et ductilité, même à des niveaux de résistance élevés, assurant la fiabilité dans des conditions de charge lourde ou de choc.

4. Excellente force de fatigue:

Les composants ADI démontrent une résistance élevée à la fatigue, ce qui les rend idéaux pour les applications à chargement cyclique.

5. Alternative rentable à l'acier:

ADI combine la castabilité de la fonte ductile avec des propriétés similaires aux aciers traités thermiquement, réduisant les coûts de production en raison de moins d'étapes d'usinage et de fabrication.

6. amélioration de l'amortissement du bruit et des vibrations:

ADI conserve les propriétés d'amortissement des vibrations du fer ductile, ce qui le rend adapté aux applications nécessitant une réduction du bruit.

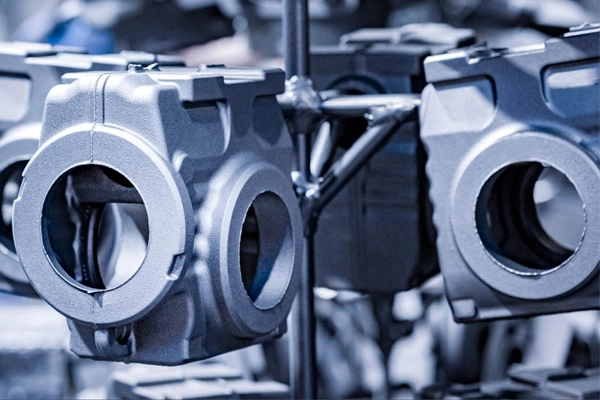

7. conception Flexibilité:

L'excellente castabilité de la fonte ductile permet des géométries complexes, permettant aux ingénieurs d'optimiser la conception des pièces pour le poids et les performances.

Applications des moulages en fonte ductile à autige

La fonte ductile à tige est largement utilisée dans diverses industries en raison de sa combinaison unique de résistance, de ténacité, de résistance à l'usure et de rentabilité. Les applications clés comprennent:

1. industrie automobile:

· Engrenages et composants de transmission:

Les engrenages, pignons et pièces de transmission ADI offrent une résistance à l'usure, une résistance à la fatigue et une ténacité élevées, ce qui les rend idéaux pour les véhicules lourds et les machines industrielles.

· Composants de suspension:

Les bras de commande, les jointures et les supports de suspension bénéficient de la résistance légère d'ADI, réduisant le poids global du véhicule et améliorant le rendement énergétique.

· Vilebrequins et arbres à cames:

Les vilebrequins ADI offrent une excellente résistance et résistance à la fatigue pour les moteurs hautes performances.

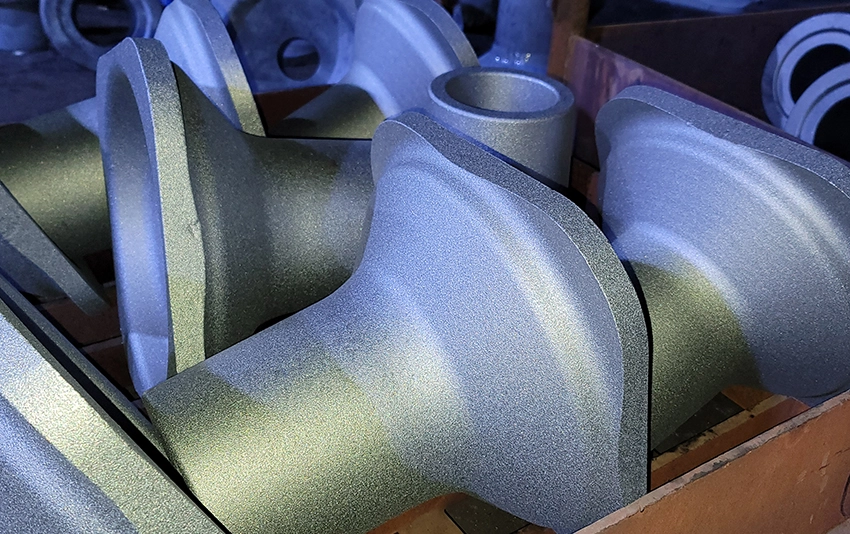

2. équipement de construction et de terrassement:

· Seaux, dents et plaques d'usure:

Les composants ADI des excavatrices, chargeuses et engins de terrassement offrent une résistance à l'usure et une durabilité supérieures dans les environnements abrasifs.

· Chaussures de piste et pignons d'entraînement:

L'ADI est utilisé pour les chenilles, les pignons et les rouleaux sur chenilles, où une résistance élevée à la fatigue et à l'impact sont essentielles.

3. machines agricoles:

· Les tracés et les outils de travail du sol:

La résistance à l'usure d'ADI garantit une durée de vie plus longue pour les outils agricoles qui subissent une usure abrasive importante dans les conditions du sol.

· Composants de la moissonneuse:

Les composants tels que les engrenages, les pignons et les arbres des récolteurs bénéficient de la durabilité d'ADI et de sa résistance à la fatigue.

4. Exploitation minière et industrie lourde:

· Pièces et doublures d'usure:

Les pièces moulées ADI sont utilisées dans les concasseurs, les trémies et gMoulins à rinçage où une résistance élevée à l'abrasion est essentielle.

· Muits de perceuse et outils de coupe:

La combinaison de ténacité et de résistance à l'usure d'ADI le rend approprié pour le forage et les outils de coupe dans les applications minières.

5. industrie ferroviaire:

· Composants de frein et roues:

Les roues ADI et les composants de frein fournissent une solution durable et résistante à l'usure pour les véhicules ferroviaires, assurant un fonctionnement fiable sous des charges élevées.

· Composants de la voie:

Les composants ADI tels que les clips de rail et les pinces présentent une excellente résistance à la fatigue et une excellente résistance dans les applications de rail.

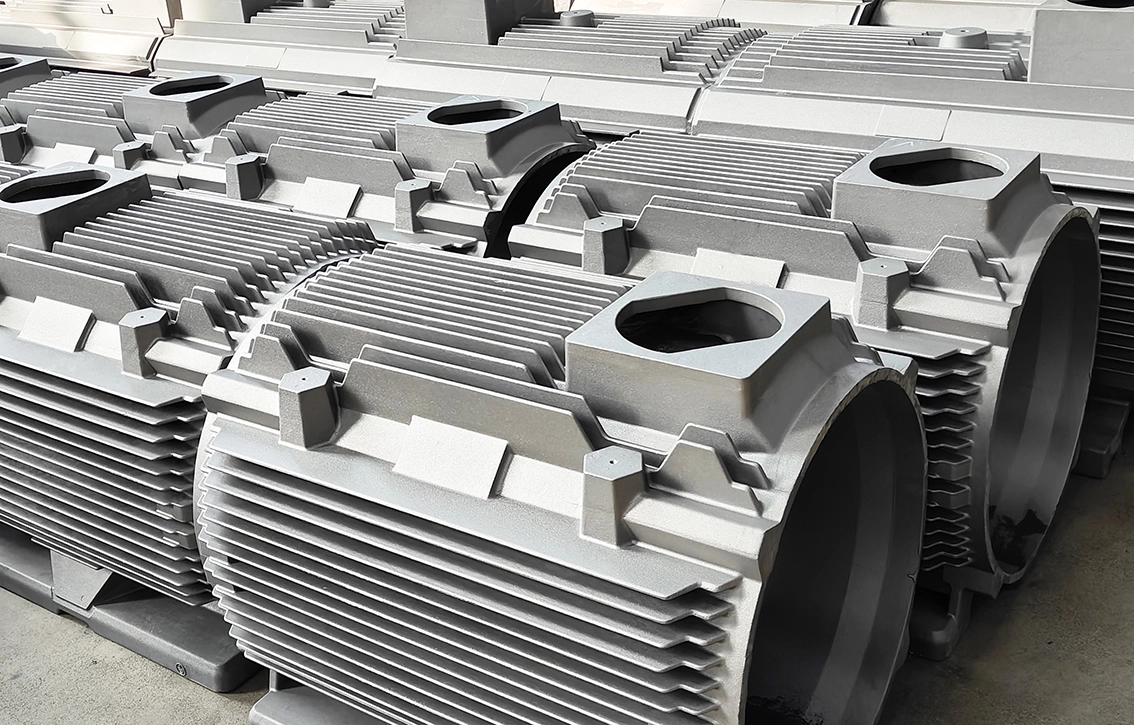

6. production de vent et de puissance:

· Boîtes de vitesses et composants éoliens:

Les engrenages et les arbres ADI utilisés dans les éoliennes offrent une excellente résistance à la fatigue, à l'usure et à la fiabilité pour des performances à long terme.

7. Machines et outils industriels:

· Poulies, rouleaux et roulements:

L'ADI est largement utilisé dans les machines industrielles en raison de sa capacité à résister à l'usure, à la fatigue et à la charge d'impact.

· Outils et meurt:

ADI offre une solution économique et durable pour les matrices, les moules et les outils nécessitant à la fois résistance et résistance à l'usure.

Avantages de la fonte ductile à tige par rapport aux matériaux traditionnels

· Par rapport à l'acier:

ADI fournit des propriétés mécaniques similaires mais est plus léger et plus rentable en raison de sa castabilité et de ses exigences d'usinage réduites.

· Par rapport au fer gris:

ADI offre une résistance, une ténacité et une résistance à l'usure nettement plus élevées tout en conservant la capacité d'amortissement des fers moulés traditionnels.

· Par rapport aux autres fers à repasser:

Le processus austempering transforme la fonte ductile en un matériau aux performances exceptionnelles, dépassant les fers moulés traités thermiquement conventionnels en termes de résistance et de durabilité.

Pourquoi choisir nos moulages ADI?

1. Expertise en austempering:

Nos processus de traitement thermique avancés et nos ingénieurs qualifiés garantissent une qualité constante et des propriétés matérielles optimales dans chaque moulage ADI.

2. Installations de pointe:

Nous utilisons un équipement de traitement thermique moderne pour obtenir un contrôle précis sur le processus austempering, fournissant des composants fiables et de haute performance.

3. solutions personnalisées:

Nous travaillons en étroite collaboration avec nos clients pour développer des solutions ADI adaptées à leurs applications spécifiques, garantissant la meilleure combinaison de résistance, de durabilité et de rentabilité.

4. Assurance qualité:

Toutes nos pièces moulées ADI sont soumises à des tests de qualité rigoureux, y compris la dureté, l'analyse des microstructures et la vérification des propriétés mécaniques, pour répondre aux normes de l'industrie et aux spécifications des clients.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi