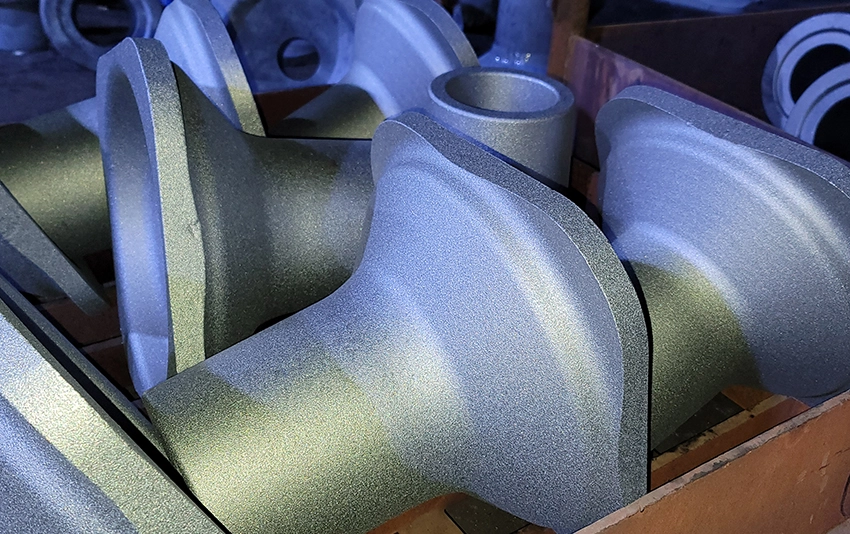

Applications du profilage et du contouring CNC pour les pièces moulées et les pièces forgées

1. Création de forme complexe:

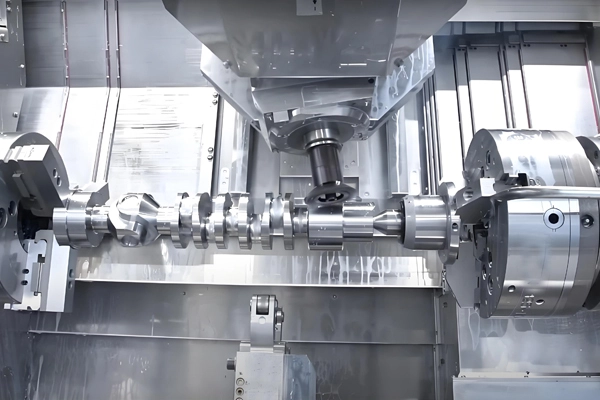

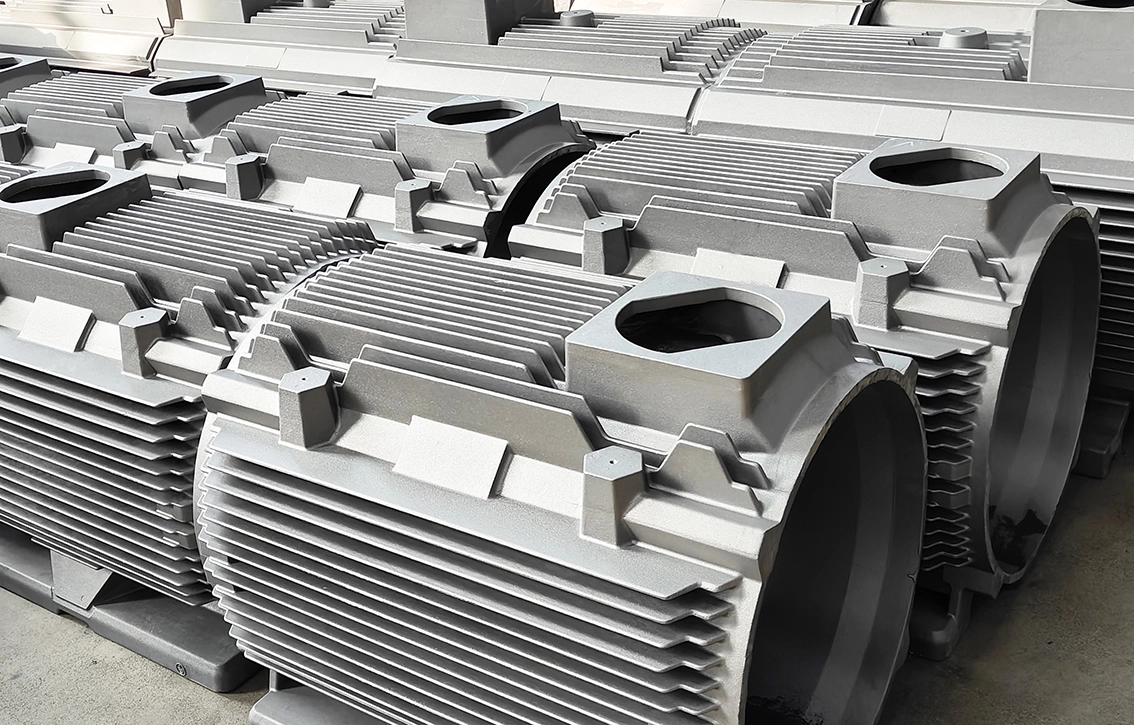

Le profilage et le contouring sont utilisés pour créer des formes et des contours géométriques complexes, que l'on trouve couramment dans les composants des moteurs automobiles, les aubes de turbine et les pièces aérospatiales.

2. Contouring de surface:

3. formage de géométries critiques:

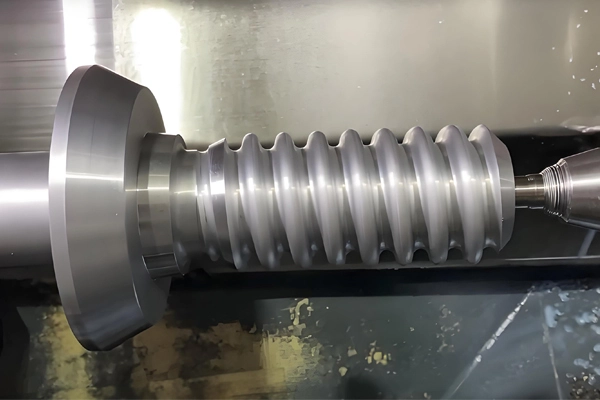

Les pièces avec des profils internes ou externes complexes, telles que des cavités irrégulières, des rainures complexes ou des chanfreins, sont façonnées par profilage et contourage.

4. fabrication de moule et de matrice:

5. usinage des brides, des plaques et des cadres:

6. couper les passerelles, les fentes et les trous:

Ces opérations créent des touches, des fentes et d'autres fonctionnalités intégrales dans les pièces forgées ou les pièces moulées, garantissant que les pièces peuvent être assemblées ou connectées correctement.

7. Composants d'outillage:

Machines recommandées pour le profilage et le contouring CNC

1. fraiseuses CNC avec capacités de profilage:

Série Mazak Variaxis: Ce sont des machines 5 axes de haute précision capables de profiler et de contourer des formes complexes et des surfaces 3D. Ils sont utilisés dans les industries de haute précision comme l'aérospatiale et l'automobile.

Série Haas VF: Populaires dans une gamme d'industries, les machines Haas offrent un bon équilibre entre abordabilité et capacité pour les opérations de profilage et de contouring.

Série DMG Mori CMX: Connues pour l'usinage à haute vitesse et haute précision, ces machines peuvent gérer des tâches de profilage complexes, en particulier pour les industries exigeantes comme l'énergie et la défense.

2. machines CNC à 5 axes:

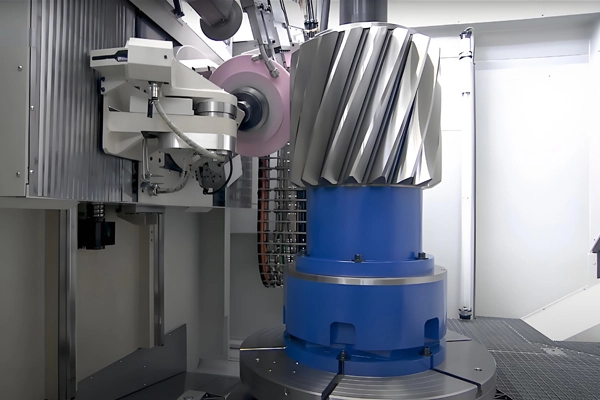

Makino a100N: une machine CNC haute performance à 5 axes conçue pour les tâches complexes de contouring et de profilage, couramment utilisée pour les composants tels que les aubes de turbine ou les pièces aérospatiales complexes.

Hermle C 42 U: Une machine avancée à 5 axes qui permet un contour de haute précision de géométries complexes, fréquemment utilisée pour la fabrication de moules, d'outils et de pièces à courbures complexes.

3. centres d'usinage verticaux CNC (VMC):

Série Okuma MB: Connus pour leur rigidité et leurs performances, les centres d'usinage verticaux d'Okuma sont idéaux pour le profilage et le contouring de pièces moulées et forgées plus grandes.

VF-4SS Haas: offre des vitesses de broche rapides et un contouring de haute précision, idéal pour les pièces moulées et forgées de taille moyenne dans des industries comme l'automobile.

4. Tours CNC avec capacités de contouring:

Série Doosan Puma: Pour les grandes pièces moulées et forgées nécessitant un tournage et un contour, les tours CNC de Doosan offrent la flexibilité et la précision nécessaires.

Tours multi-axes CNC (par exemple, Citizen Cincom): Idéal pour le contour de pièces cylindriques complexes, telles que des vannes ou des boîtiers, avec filetage de précision et usinage de profilés.

5. machines à jet d'eau et laser CNC (pour le contourage et le profilage complexes):

Flow International Water Jet Systems: Ces systèmes sont utilisés pour le profilage et le contour de haute précision de matériaux difficiles à usiner, en particulier pour les pièces minces et complexes avec des motifs complexes.

Machines laser Trumpf: Systèmes de découpe laser de haute précision pour le contouring des métaux avec des tolérances serrées et des bords lisses.

Mesures d'inspection dimensionnelles

1. Coordonner les machines de mesure (CMM):

Les CMM sont essentiels pour vérifier les dimensions et les géométries des pièces profilées et profilées. Ces machines mesurent la pièce avec des sondes pour vérifier la précision des profils, des contours et des caractéristiques géométriques (par exemple, les angles, les rayons et les profondeurs).

2. Testeurs de rugosité de surface:

3. Optique Comparateurs:

4. systèmes de numérisation laser:

5. scanners 3D:

6. Projecteurs de profil:

7. micromètres et étriers Vernier:

Rapports d'inspection

1. première inspection de l'article (FAI):

La première partie produite à partir d'un lot fait l'objet d'une inspection complète et rapporte sa conformité à toutes les tolérances requises, y compris la finition de la surface, le profil et les dimensions du contour.

2. Dimensionnement géométrique et rapports de tolérance (GD & T):

Des rapports sont fournis pour documenter l'adhésion de la pièce aux tolérances géométriques, y compris la position, la planéité, la rondeur et le profil.

3. Rapports de finition de surface:

4. Rapports d'inspection dimensionnels:

5. rapports d'essai matériel (MTR):

6. Inspection des soudures ou des joints:

Mesures de contrôle de la qualité

1. Inspection de pré-usinage:

2. étalonnage de l'outil et de la machine:

3. Surveillance en cours de processus:

Pendant le profilage et le contouring, des paramètres tels que la vitesse d'alimentation, la vitesse de coupe et l'état de l'outil sont surveillés en permanence pour assurer la cohérence et la précision.

4. inspection post-usinage:

5. Essais non destructifs (CND):

Techniques telles que les tests par ultrasons, colorant penetrLes tests de fourmis ou les tests de courants de Foucault sont utilisés pour détecter les défauts ou les fissures cachés, en particulier dans les zones critiques comme les aubes de turbine ou les composants structurels.

6. Adhérence aux Normes internationales:

Les processus de profilage et de contouring CNC sont conformes aux normes de l'industrie telles que les 16949 ISO 9001, AS9100 et IATF, garantissant que tous les produits répondent à des critères de qualité et de performance rigoureux.

7. Traçabilité:

Chaque pièce produite est suivie de la matière première à l'inspection finale, garantissant que tous les paramètres d'usinage, les certificats de matériau et les résultats d'inspection sont entièrement traçables.

Avantages du profilage et du contouring CNC pour les pièces moulées et les pièces forgées

1. précision et précision:

Le profilage et le contouring CNC offrent une haute précision, ce qui permet de créer des géométries complexes et d'obtenir des tolérances serrées qui sont essentielles dans des industries telles que l'aérospatiale, l'automobile et l'énergie.

2. Géométries complexes:

3. finition améliorée de surface:

4. Efficacité des coûts pour les pièces complexes:

5. cohérence:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi