Traitement thermique normalisant pour les pièces moulées et les pièces forgées

Introduction:

La normalisation est un processus de traitement thermique vital conçu pour affiner la structure du grain des pièces moulées et forées, garantissant des propriétés mécaniques cohérentes et améliorant les performances globales du matériau. Ce procédé est particulièrement bénéfique pour les matériaux à base d'acier, améliorant leur résistance, leur ténacité et leur ductilité, ce qui les rend plus adaptés aux applications exigeantes. La normalisation consiste à chauffer le matériau à une température spécifique au-dessus de son point critique, suivie d'un refroidissement par air contrôlé, ce qui se traduit par une microstructure uniforme et raffinée.

Objectif de normalisation pour les pièces moulées et les pièces forgées

La normalisation est effectuée dans le but d'obtenir les avantages clés suivants:

Microstructure uniforme: Créer une microstructure plus uniforme qui améliore les propriétés mécaniques sur l'ensemble du composant, en éliminant la ségrégation et en améliorant la cohérence.

Résistance et ténacité améliorées: Augmenter à la fois la résistance et la ténacité du matériau, en améliorant sa capacité à résister aux contraintes mécaniques et à la fatigue pendant le service.

Amélioration de la ductilité et de l'opérabilité: pour réduire la fragilité et améliorer la capacité du matériau à être traité davantage, comme l'usinage, le soudage ou le formage.

Structure de grain raffinée: Pour réduire la taille des grains du matériau, ce qui améliore les propriétés mécaniques telles que la résistance à la traction, la dureté et la résistance aux chocs.

Stabilité dimensionnelle: Réduire les contraintes internes qui peuvent avoir été induites pendant le processus de coulée ou de forgeage, améliorant ainsi la stabilité et la précision du composant lors d'un traitement ultérieur.

Processus de normalisation pour les pièces moulées et les pièces forgées

1. Chauffage:

La coulée ou le forgeage est chauffé à une température supérieure à sa plage critique, généralement entre 800 ° C et 950 ° C (1,470 ° F à 1,740 ° F) en fonction des exigences en matière d'alliage et de matériau spécifique. Cette température est soigneusement contrôlée pour s'assurer que le matériau est uniformément chauffé dans tout son volume.

2. trempage:

Une fois la température cible atteinte, le matériau est maintenu (trempé) à cette température élevée pendant une durée spécifique, permettant à la structure interne de devenir homogène. Le temps de trempage garantit que la température est répartie uniformément sur l'ensemble du composant.

3. Air De Refroidissement:

Après trempage, le matériau est retiré du four et laissé refroidir à l'air ambiant. Contrairement à la trempe, qui implique un refroidissement rapide, la normalisation implique un refroidissement par air plus lent, ce qui empêche la distorsion tout en affinant la microstructure du matériau. Le taux de refroidissement est contrôlé pour s'assurer que le matériau conserve ses propriétés uniformes et sa stabilité dimensionnelle.

Avantages de la normalisation pour les pièces moulées et les pièces forgées

1. Propriétés mécaniques améliorées:

La normalisation se traduit par une structure de grain plus fine et plus uniforme, ce qui conduit à des propriétés mécaniques améliorées telles que la résistance à la traction, la ténacité aux chocs et la résistance à la fatigue. Ces améliorations rendent le matériau plus adapté aux applications hautes performances dans lesquelles la fiabilité et la durabilité sont essentielles.

2. ductilité et ténacité améliorées:

3. Soulagement du stress:

Pendant la coulée ou le forgeage, des contraintes internes peuvent être créées dans le matériau en raison d'un refroidissement rapide ou d'une distribution de chaleur inégale. La normalisation soulage ces contraintes en favorisant une structure plus uniforme, réduisant le risque de distorsion ou de fissuration lors d'un traitement ultérieur ou d'un fonctionnement en service.

4. propriétés matérielles cohérentes:

<P>

5. Machinabilité améliorée:Les matériaux qui subissent une normalisation sont souvent plus faciles à usiner, à souder ou à traiter plus avant en raison du raffinement de leur structure de grain. Cela réduit l'usure des outils, améliore les finitions de surface et aide à obtenir des tolérances plus strictes lors des opérations ultérieures.

6. stabilité dimensionnelle améliorée:

Types de matériaux appropriés pour la normalisation

La normalisation est le plus couramment appliquée aux aciers au carbone et aux aciers alliés, mais elle peut également être utilisée pour d'autres alliages ferreux et non ferreux. Les matériaux couramment traités avec normalisation comprennent:

Aciers au carbone: Pour les applications structurelles, les composants automobiles et les pièces de machines nécessitant une résistance et une ténacité accrues.

Aciers en alliage: pour les pièces nécessitant une dureté, une résistance à l'usure et une ténacité améliorées, souvent présentes dans les secteurs de l'aérospatiale, du pétrole et du gaz et de la machinerie lourde.

Aciers à outils: pour les outils, les matrices et les moules qui doivent être résistants mais usinables.

Aciers inoxydables: Pour une meilleure résistance à la corrosion et l'uniformité des matériaux, en particulier dans les composants utilisés dans les environnements difficiles.

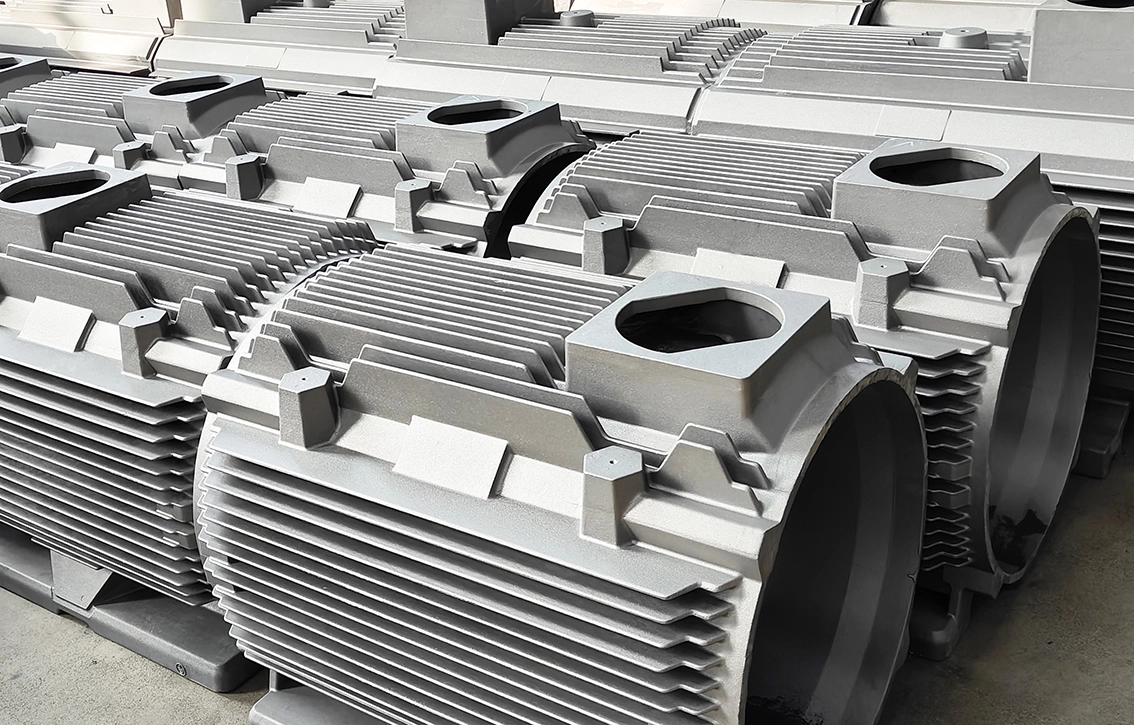

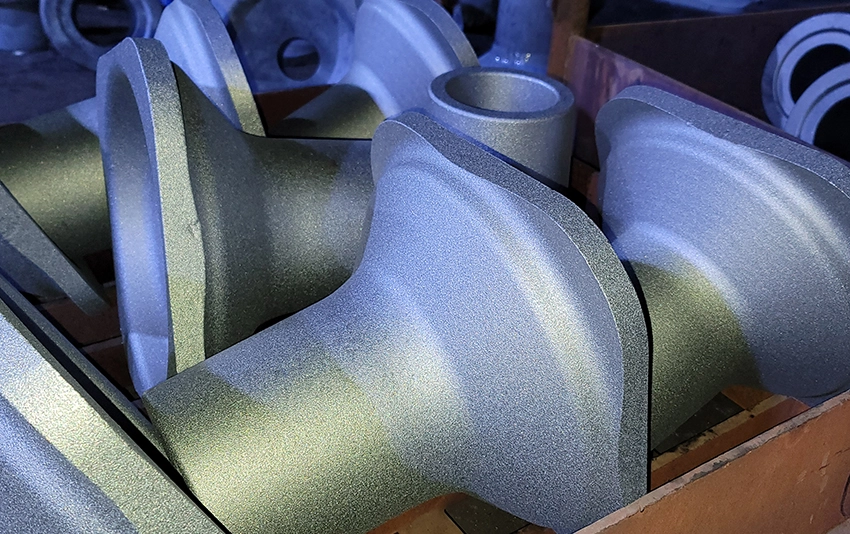

Applications de la normalisation dans les pièces moulées et les pièces forgées

La normalisation est appliquée à une large gamme de pièces moulées et forgées dans diverses industries pour s'assurer que les composants répondent aux propriétés mécaniques requises et aux normes de performance. Certaines applications clés incluent:

Industrie automobile: composants du moteur, vilebrequins, engrenages, composants de suspension et pièces de structure qui nécessitent une résistance, une ténacité et une résistance à la fatigue améliorées.

Machines de construction: Composants structurels et pièces de moteur qui nécessitent une résistance uniforme et une ténacité élevée.

Machinerie lourde: composants tels que les engrenages, les arbres et les cadres utilisés dans les mines, la construction et les machines agricoles qui sont soumis à des contraintes mécaniques élevées.

Outils et matrices: fabrication d'outils, de moules et de matrices qui nécessitent une durabilité accrue et la capacité de résister à une usure élevée et aux contraintes mécaniques.

Pétrole et gaz: pièces utilisées dans les équipements de forage et d'exploration qui doivent supporter des conditions environnementales extrêmes tout en maintenant la stabilité dimensionnelle et la force.

Secteur de l'énergie: composants utilisés dans les centrales électriques, les turbines et autres équipements de production d'énergie qui nécessitent des propriétés de matériau uniformes pour les applications à haute pression et à haute température.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi