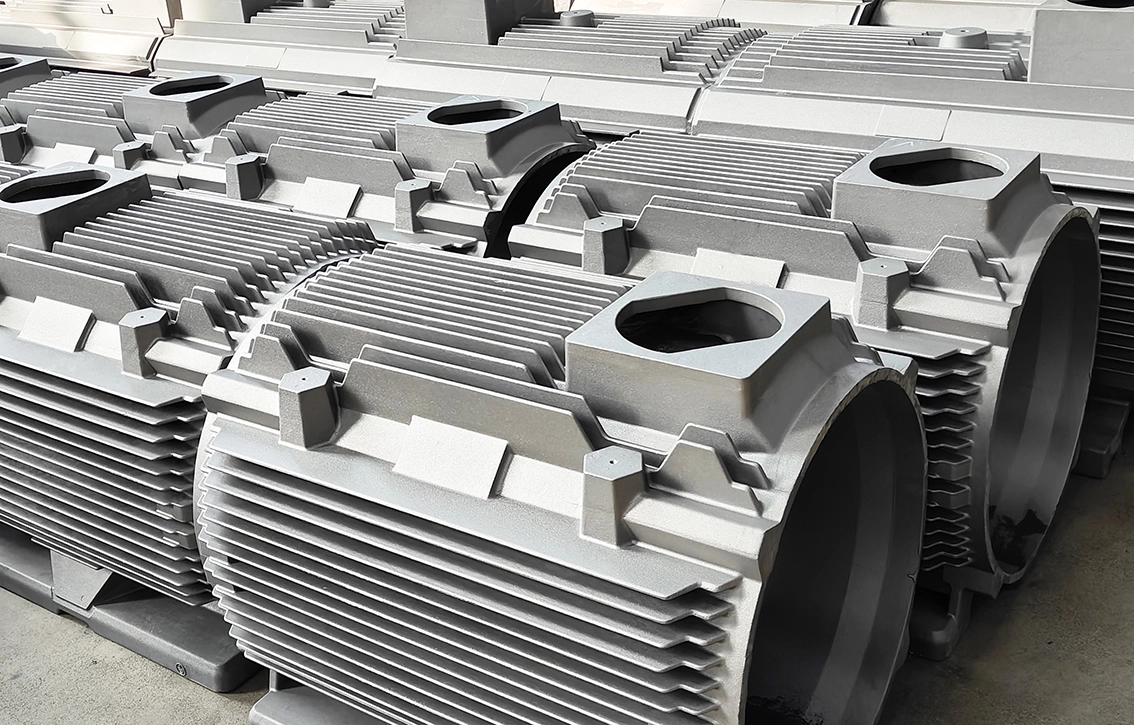

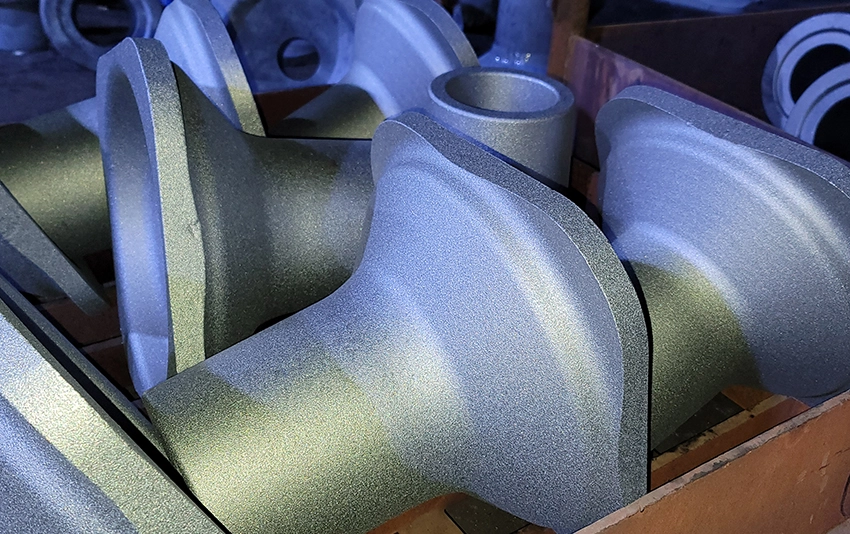

Objectif du traitement sous vide pour les pièces moulées et les pièces forgées

Les principaux objectifs du traitement sous vide sont:

Prévention d'oxydation: Pour minimiser ou éliminer l'oxydation et la décarburation qui peuvent se produire dans les processus de traitement thermique traditionnels.

Intégrité de surface améliorée: pour obtenir une surface de haute qualité avec un minimum de défauts, tels que la mise à l'échelle, les piqûres ou la contamination.

Distribution de chaleur uniforme: pour assurer un traitement thermique cohérent et uniforme, en évitant la distorsion ou l'incohérence du matériau qui peut survenir dans les méthodes de traitement conventionnelles.

Contrôle précis de la composition: contrôler la composition du matériau traité, en particulier lorsqu'il s'agit d'alliages haute performance qui nécessitent un contrôle rigoureux sur des éléments tels que le carbone, l'azote et l'oxygène.

Propriétés mécaniques améliorées: pour améliorer les propriétés telles que la dureté, la résistance, la ténacité et la ductilité, qui sont essentielles pour les pièces soumises à des environnements à forte contrainte.

Le processus de traitement sous vide pour les pièces moulées et les pièces forgées

Le processus de traitement sous vide implique plusieurs étapes, du chauffage des pièces dans une chambre à vide à l'étape de refroidissement. Les phases clés sont les suivantes:

1. Préparation:

Avant le traitement, les pièces moulées ou les pièces forgées sont soigneusement nettoyées pour éliminer les huiles, la saleté, les oxydes ou d'autres contaminants. Cette étape est essentielle pour garantir que le processus se déroule dans des conditions idéales et pour éviter l'introduction de substances étrangères dans la chambre à vide.

2. chargement de four sous vide:

Les pièces sont placées dans un four sous vide, une chambre scellée où la pression atmosphérique est réduite à un niveau très bas (souvent inférieur à 10 ⁻Torr). L'environnement de vide garantit l'absence d'oxygène, empêchant l'oxydation pendant le chauffage et le refroidissement.

3. Chauffage:

Le four est chauffé à la température requise, généralement entre 800 ° C et 1,200 ° C (1,472 ° F à 2,192 ° F), en fonction du matériau spécifique et des objectifs de traitement. La chaleur est appliquée uniformément sur la partie entière pour atteindre la température souhaitée.

Contrairement aux méthodes de traitement thermique conventionnelles, l'absence d'oxygène dans la chambre à vide élimine le risque de formation de tartre, d'oxydation et de décarburation, ce qui peut affecter négativement les propriétés de surface et les performances mécaniques.

4. Traitement thermique sous vide:

Dans l'environnement sous vide, les pièces subissent le traitement thermique nécessaire, qui peut inclure des processus tels que le recuit, le durcissement, la trempe ou le soulagement des contraintes, selon les exigences de la pièce.

Pour certains matériaux, le traitement sous vide peut également inclure des procédés tels que le dégazage, la carburation sous vide ou la nitrure sous vide, où des atmosphères de gaz contrôlées sont introduites pour modifier la composition de surface de la pièce, améliorant la dureté, résistance à l'usure, ou résistance à la corrosion.

5. trempe (s'il y a lieu):

Après avoir atteint la température souhaitée et terminé le traitement thermique requis, les pièces sont souvent refroidies rapidement (trempées) pour verrouiller les propriétés souhaitées. La trempe est généralement effectuée en utilisant des gaz inertes comme l'azote ou l'argon, ou dans certains cas, de l'huile ou de l'eau. La vitesse de refroidissement contrôlée garantit une distorsion minimale et maintient l'intégrité de la microstructure de la pièce.

Parce que l'environnement de vide empêche l'oxydation, le processus de refroidissement peut être effectué avec une grande précision, en évitant les problèmes de dommages de surface qui peuvent se produire pendant la trempe conventionnelle dans l'air.

6. post-traitement et refroidissement:

Une fois les pièces trempées, on les laisse refroidir sous le vide ou l'atmosphère de gaz inerte pour éviter toute contamination ou oxydation. Dans certains cas, des traitements supplémentaires de revenu ou de soulagement du stress peuvent suivre pour affiner les propriétés du matériau et améliorer la ténacité ou réduire les contraintes internes.

L'étape de refroidissement finale aide le matériau à atteindre la dureté, la ductilité et l'intégrité structurelle souhaitées, garantissant que le composant répond à des normes de performance strictes.

7. finissage:

Une fois le traitement sous vide terminé, les pièces peuvent subir des processus de finition finaux tels que meulage, polissage ou machi légerNing pour obtenir des dimensions précises, des finitions de surface et des tolérances selon les besoins pour les applications prévues.

Avantages du traitement sous vide pour les pièces moulées et les pièces forgées

1. prévention de l'oxydation et de la décarburation:

L'un des avantages les plus importants du traitement sous vide est la capacité d'empêcher l'oxydation et la décarburation, qui peuvent dégrader la surface et les propriétés mécaniques de la pièce. L'environnement de vide garantit que le matériau conserve sa composition souhaitée sans contamination par l'oxygène ou d'autres éléments atmosphériques.

Ceci est particulièrement important pour les aciers fortement alliés, les alliages de titane et d'autres matériaux avancés sensibles à la dégradation de surface.

2. distribution de chaleur uniforme:

L'environnement de vide garantit que la chaleur est appliquée uniformément sur toute la pièce, réduisant le risque de chauffage inégal pouvant entraîner une distorsion, des contraintes internes ou des incohérences matérielles. Ceci est particulièrement bénéfique pour les composants grands ou complexes qui nécessitent un contrôle thermique précis.

3. finition de surface de haute qualité:

Puisqu'il n'y a pas d'oxygène ou d'humidité dans la chambre à vide, les pièces traitées par traitement thermique sous vide émergent avec une surface lisse et sans défaut. Il n'y a aucun risque de mise à l'échelle, de piqûres ou de contamination de surface, ce qui rend le traitement sous vide idéal pour les applications de haute précision où l'intégrité de la surface est essentielle.

4. Propriétés mécaniques améliorées:

Le traitement thermique sous vide peut améliorer considérablement les propriétés mécaniques telles que la dureté, la résistance, la résistance à la fatigue et la ténacité. En contrôlant précisément la température et les taux de refroidissement, il est possible d'atteindre l'équilibre optimal des propriétés pour l'application spécifique.

5. Distorsion minimisée:

L'absence d'oxydation et de décarburation, ainsi que le contrôle précis de la température, minimise le risque de distorsion des pièces lors du traitement thermique. Ceci est particulièrement précieux pour les pièces qui doivent maintenir des tolérances serrées et des dimensions précises.

6. traitements de surface sur mesure:

Le traitement sous vide permet des processus spécialisés tels que la carburation sous vide, la nitrure sous vide ou le durcissement sous vide, où la composition de surface peut être contrôlée avec précision. Cela permet d'améliorer la dureté de surface, la résistance à l'usure et la résistance à la corrosion tout en conservant la ténacité du matériau du noyau.

7. respectueux de l'environnement:

Le traitement thermique sous vide est un processus plus propre par rapport aux méthodes de traitement thermique conventionnelles qui nécessitent souvent l'utilisation d'huiles, de gaz ou d'autres produits chimiques. Étant donné que le processus se déroule dans le vide, il ne libère pas d'émissions nocives ou de polluants, ce qui en fait une option plus respectueuse de l'environnement.

8. travail de post-traitement réduit:

Applications du traitement sous vide pour les pièces moulées et les pièces forgées

Le traitement thermique sous vide est idéal pour les industries qui nécessitent des pièces de haute précision avec des propriétés matérielles supérieures. Les applications courantes comprennent:

· Industrie automobile:

Pièces de moteur, engrenages, arbres et composants de transmission de haute performance qui nécessitent une résistance à l'usure, une résistance à la fatigue et une stabilité dimensionnelle améliorées.

Le traitement sous vide est particulièrement bénéfique pour les pièces en alliages avancés et les matériaux utilisés dans les véhicules à haute performance ou électriques.

· Industrie médicale:

Instruments chirurgicaux, implants et prothèses fabriqués à partir de matériaux tels que l'acier inoxydable, le titane ou les alliages cobalt-chrome, où l'intégrité de la surface et la biocompatibilité sont essentielles.

· L'outillage et meurt:

Moules, matrices et composants d'outillage utilisés dans le formage métallique et le moulage par injection qui nécessitent une dureté élevée, une résistance à l'usure et des dimensions précises.

Le traitement sous vide est utilisé pour obtenir des performances optimales dans les outils utilisés pour la production à grand volume dans les industries de l'automobile, de l'aérospatiale et des biens de consommation.

Des composants tels que des aubes de turbine, des pièces de compresseur et des composants de valve qui doivent résister à des températures élevées et à des contraintes mécaniques tout en maintenant l'intégrité structurelle.

Les pièces exposées à des environnements d'exploitation agressifs, tels que les turbines à gaz et à vapeur, bénéficient de la prévention de l'oxydation du traitement sous vide et des propriétés mécaniques contrôlées.

· Ingénierie de précision:

Petites pièces complexes nécessitant une qualité de surface élevée, une stabilité dimensionnelle et une dureté uniforme, telles que les appareils médicaux, les composants de la montre et l'électronique.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi