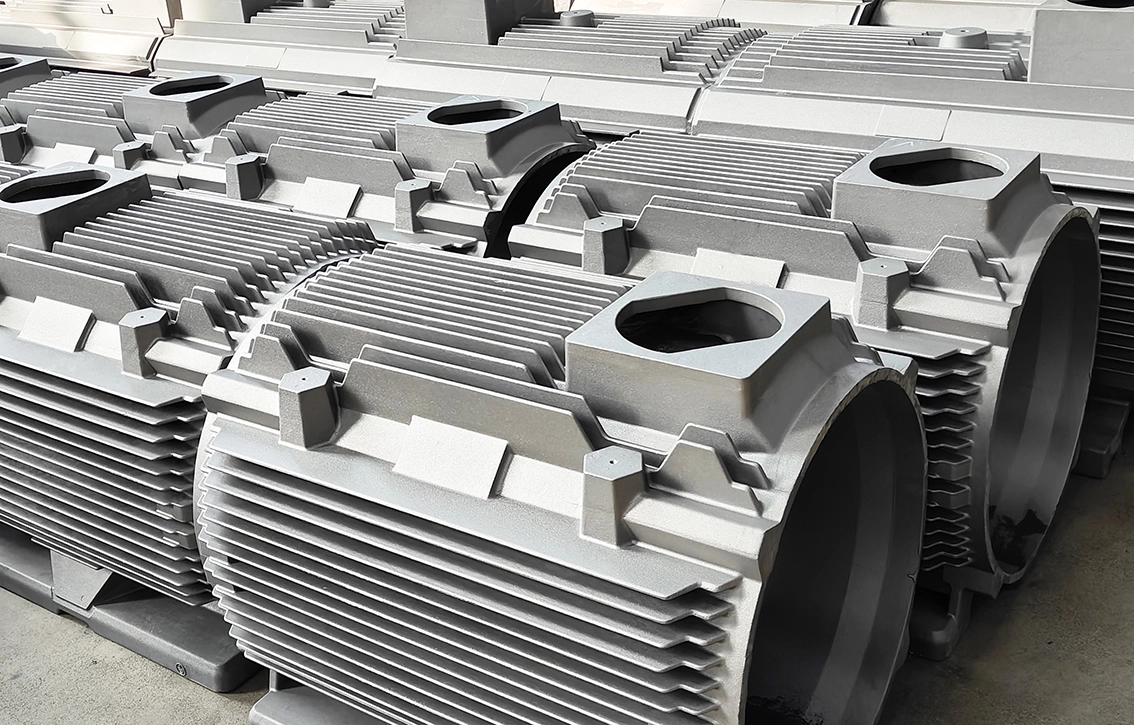

Applications de l'EDM pour les pièces moulées et les pièces forgées

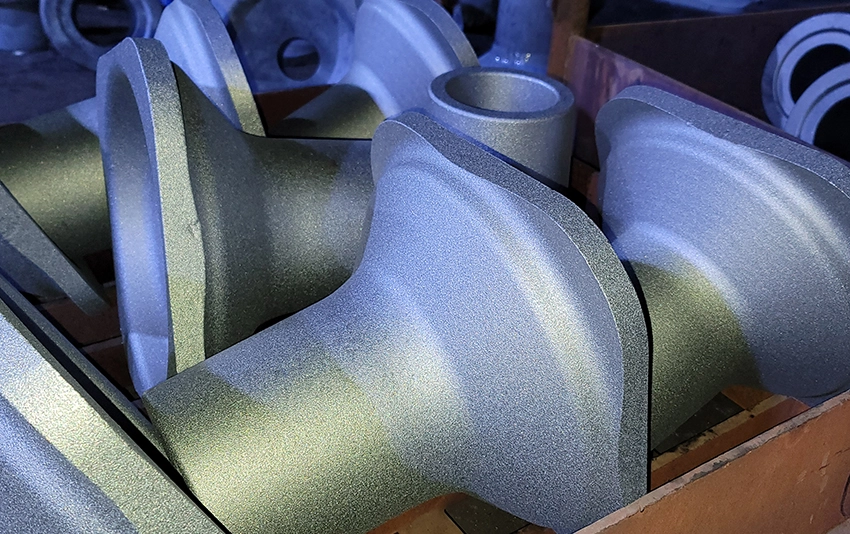

1. forage de trou de précision (forage EDM):

Application: Le forage EDM est utilisé pour fabriquer de petits trous précis dans les pièces moulées et les pièces forées, en particulier dans les matériaux durcis où le forage traditionnel serait difficile. Ceci est utile dans les composants aérospatiaux, les pièces de moteur et les moules.

Exemple: Forage de trous de refroidissement dans les aubes de turbine ou les passages d'huile dans les blocs moteurs.

Avantage: l'EDM peut créer des trous avec de très petits diamètres (jusqu'à 0.2mm) et des rapports d'aspect élevés, ce qui le rend idéal pour les cavités complexes et difficiles à atteindre.

2. coupe de contour et de profil (fil EDM):

Application: Le fil EDM est utilisé pour couper des contours, des profils et des géométries complexes à partir de pièces moulées et forgées. Il peut couper des formes complexes et des caractéristiques délicates avec une grande précision.

Exemple: Couper des pièces complexes pour les moules, les inserts de matrice ou l'outillage, ainsi que couper des touches ou des rainures dans les pièces moulées.

Avantage: le fil EDM peut obtenir une précision élevée et des finitions de surface fines, même sur des matériaux très durs.

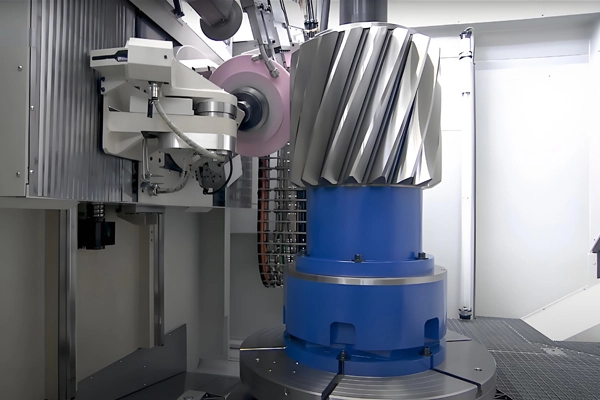

3. fabrication de moule et de matrice:

Application: L'EDM est largement utilisé dans la production de moules d'injection, de moules de moulage sous pression et de matrices d'estampage. Il est capable de produire des détails fins et des formes complexes difficiles à réaliser avec un usinage conventionnel.

Exemple: Création de détails fins et de formes complexes dans des moules en acier ou en carbure pour le moulage par injection de haute précision ou le moulage sous pression.

Avantage: EDM peut utiliser des caractéristiques de machine qui ne peuvent pas être fabriquées avec des outils traditionnels en raison de la dureté ou de la complexité du matériau.

4. finition de surface:

Application: EDM peut être utilisé pour améliorer la finition de surface des pièces moulées et forgées, en particulier lors de la production de matériaux difficiles à machine ou de caractéristiques délicates. Le processus est idéal pour créer des surfaces lisses sur des pièces métalliques.

Exemple: Lissage de la surface des pièces forgées utilisées dans les moteurs de haute précision ou les outils de coupe.

Avantage: il fournit une surface très lisse avec une faible rugosité de surface (valeurs Ra de 0.1 à 0.3 microns), ce qui peut améliorer considérablement les performances des pièces dans des applications telles que les moules et les matrices.

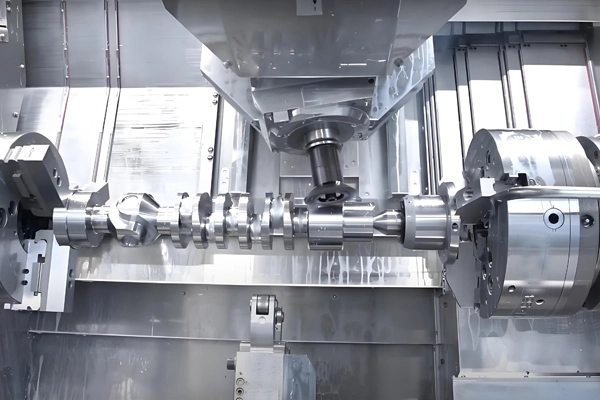

5. formant des géométries complexes:

Application: EDM est idéal pour produire des formes complexes et géométriquement complexes qui sont difficiles ou impossibles à réaliser avec les méthodes de coupe traditionnelles. Cela comprend des cavités profondes, des fentes étroites et des contours 3D complexes.

Exemple: Création de caractéristiques géométriques dans les pièces aérospatiales, les implants médicaux ou les composants de moteurs automobiles.

Avantage: l'EDM peut fonctionner sur des matériaux résistants ou difficiles à usiner en utilisant d'autres méthodes, telles que les superalliages ou le titane.

6. Durcissement et résistance à l'usure:

Application: Dans certains cas, l'EDM est utilisé pour améliorer la dureté de sections spécifiques d'une coulée ou d'un forgeage en appliquant sélectivement de la chaleur sur les zones nécessitant une résistance à l'usure accrue.

Exemple: Création de zones durcies localisées dans des composants automobiles comme les engrenages ou les aubes de turbine.

Avantage: l'EDM offre une haute précision et un contrôle local de l'application de chaleur, permettant un durcissement sélectif ou un enlèvement de matière dans des régions spécifiques.

7. couper des pièces minces ou délicates:

Application: EDM peut être utilisé pour usiner des pièces minces ou délicates qui pourraient être déformées ou endommagées par des méthodes d'usinage conventionnelles. Il permet de couper des sections de métal très minces sans provoquer de gauchissement ou de distorsion.

Exemple: Couper les caractéristiques fines dans les pièces aérospatiales ou médicales qui nécessitent des formes complexes avec un enlèvement minimal de matière.

Avantage: l'EDM offre une précision élevée et une distorsion minimale du matériau, même sur des composants fins ou délicats.

Machines recommandées pour l'EDM

1. Fil EDM Machines:

Série Sodick AQ: Sodick est l'un des principaux fabricants de machines à fil EDM connues pour leur précision, leur vitesse et leur fiabilité. La série AQ offre d'excellentes finitions de surface et une précision pour couper des géométries complexes dans des matériaux durs.

Makino U-Series: La série U de Makino propose des machines EDM à fil de haute précision conçues pour couper des formes complexesEt profils. Ces machines fournissent des finitions de surface fines et conviennent aux pièces de moulage et de forgeage de haute précision.

Série Mitsubishi FA: Mitsubishi propose une gamme de machines EDM filaires qui offrent d'excellentes vitesses de coupe et une haute précision. La série FA est largement utilisée dans les industries aérospatiale et automobile pour couper des profilés complexes dans des matériaux résistants.

2. Sinker EDM Machines:

AgieCharmilles CUT 20P: AgieCharmilles est un leader reconnu de la technologie EDM, et le CUT 20P est un choix populaire pour le naufrage de précision et la création de cavités. Cette machine offre des performances à grande vitesse et de haute précision, ce qui la rend idéale pour l'usinage de matériaux durs comme les aciers à outils et le carbure.

Solutions d'usinage GF Sinker EDM: Ces machines offrent des capacités de fonçage de haute précision pour produire des cavités profondes et des géométries complexes dans les pièces moulées et les pièces forgées. Ces machines sont utilisées dans la fabrication de moules et de pièces aérospatiales.

Charmilles Roboform: La série Roboform de Charmils est connue pour ses caractéristiques avancées et sa précision, ce qui la rend adaptée aux applications EDM complexes et détaillées, telles que le forage de trous profonds et le travail précis de la cavité.

3. machines de forage de trou d'EDM:

Ona QX: Les machines de forage de trous EDM de la série QX d'Ona sont réputées pour le forage à grande vitesse et de haute précision de trous profonds de petit diamètre dans des matériaux durs. Ces machines sont souvent utilisées pour les pièces aérospatiales et médicales.

Perceuses à trous Makino EDM: Les machines EDM de forage de trous de Makino sont idéales pour le perçage de trous précis et de haute qualité dans des matériaux épais et durs comme les pièces moulées et forgées. Ils sont utilisés dans les industries où les petits trous doivent être percés avec une grande précision et cohérence.

4. Machines de forage de trou rapide EDM:

Hitachi Seiki EDM: Connu pour sa précision dans le forage de petits trous de haute qualité dans des matériaux difficiles à usiner. Ces machines sont idéales pour les applications où le forage de trous profonds est nécessaire dans les pièces moulées et les pièces forées, telles que les trous de refroidissement dans les aubes de turbine.

Série Sodick AG: La série AG est conçue pour le forage de trous à grande vitesse avec une grande précision, idéale pour créer de petits trous complexes dans les matériaux difficiles à utiliser.

Mesures d'inspection dimensionnelles

1. Coordonner les machines de mesure (CMM):

Zeiss Prismo: Une CMM utilisée pour mesurer la précision dimensionnelle des composants EDM. Il peut mesurer les dimensions de caractéristiques petites ou complexes telles que des trous, des cavités et des géométries complexes avec une grande précision.

Mitutoyo Crysta-Apex: Ce système CMM est adapté pour mesurer des pièces produites par EDM, vérifier les caractéristiques critiques des géométries complexes telles que les cavités, les contours et les sections minces, s'assurer que toutes les dimensions sont dans la tolérance.

2. micromètres et étriers Vernier:

Micromètres numériques (Mitutoyo ou Starrett): ces outils sont utilisés pour mesurer les diamètres, l'épaisseur et les profondeurs externes de petites caractéristiques EDM, telles que les clés, les profils et les trous.

Étriers Vernier: commun pour mesurer les dimensions internes et externes et vérifier les dimensions globales des pièces EDM, en particulier pour les trous et les profils.

3. Projecteurs de profil:

Projecteur numérique Keyence: cet appareil optique permet d'inspecter et de mesurer les profils des pièces EDM. Il projette le profil de la pièce et permet aux opérateurs de la comparer au plan directeur pour garantir des dimensions et des caractéristiques correctes.

Projecteur de profil Mitutoyo: utilisé pour inspecter visuellement la forme et les dimensions des profils brochés ou usinés, en particulier pour vérifier la précision des touches ou des rainures créées via EDM.

4. Testeurs de rugosité de surface:

SJ-301 Mitutoyo Surftest: EDM produit généralement des finitions de surface de haute qualité. Ce testeur de rugosité de surface mesure la rugosité des pièces usinées par EDM, garantissant qu'elles répondent aux spécifications requises à des fins esthétiques et fonctionnelles.

Hommel-Etamic T1000: Ce testeur est utilisé pour s'assurer que les composants EDM répondent aux exigences de rugosité spécifiées, souvent dans la gamme de 0.1 à 0.3 µm Ra.

Rapports d'inspection

1. première inspection de l'article (FAI):

Le rapport FAI documentenT la première partie produite à partir d'une opération d'usinage EDM, vérifiant que la pièce répond aux spécifications dimensionnelles et aux tolérances requises. Ce rapport comprendra des mesures dimensionnelles, des données de finition de surface et des paramètres de configuration d'outillage/pièce.

2. Rapport d'inspection dimensionnel:

Le rapport comprend une analyse complète des dimensions de la pièce (telles que la taille du trou, la profondeur, la largeur ou la géométrie) et tout écart par rapport aux tolérances de conception. Il peut inclure des mesures prises à partir de CMM, de micromètres ou de projecteurs de profil.

3. Rapport de finition de surface:

Un rapport détaillé sur les valeurs de rugosité de surface, telles que Ra (rugosité moyenne), Rz (hauteur moyenne de pic à vallée), et d'autres paramètres pertinents qui indiquent la qualité de finition des surfaces EDM-ed.

4. matériel et rapports d'essai de dureté:

Les certificats de matériaux (MTR) garantissent que les pièces moulées ou forées répondent aux spécifications matérielles nécessaires pour l'usinage EDM. Les résultats des tests de dureté, tels que la dureté Rockwell ou Vickers, sont utilisés pour confirmer l'aptitude du matériau au traitement EDM.

Mesures de contrôle de la qualité

1. Inspection pré-EDM:

2. surveillance d'usure d'outil et d'électrode:

3. Surveillance en cours de processus:

Pendant le processus EDM, divers capteurs et contrôleurs surveillent des paramètres tels que l'énergie de décharge, l'usure des électrodes et les conditions de rinçage pour garantir une qualité d'usinage constante.

4. Inspection post-EDM:

Une fois le processus EDM terminé, l'inspection post-traitement garantit que la partie EDM répond à toutes les tolérances dimensionnelles et spécifications de finition de surface requises. Des techniques d'essais non destructifs (CND), telles que des tests par ultrasons ou des tests de colorant par pénétration, peuvent être utilisées pour détecter des fissures ou des défauts internes dans les caractéristiques usinées.

5. Contrôle de processus statistique (CPS):

Avantages de l'EDM pour les pièces moulées et forgées

1. Haute précision: l'EDM offre une précision extrême, permettant la création de géométries complexes et de caractéristiques avec des tolérances serrées sur les métaux durs ou les matériaux difficiles à usiner comme les aciers à outils, le titane ou le carbure.

2. Pas de stress mécanique: EDM étant un processus sans contact, aucune force mécanique n'est appliquée sur la pièce, ce qui réduit le risque de distorsion, de déformation ou d'endommagement des sections délicates ou minces.

3. Capacité à usiner des matériaux durs: EDM peut usiner des matériaux durs et traités thermiquement, qui sont souvent difficiles ou impossibles à usiner en utilisant des méthodes traditionnelles.

4. Complexité: l'EDM peut produire des formes complexes et complexes qui seraient difficiles ou impossibles à réaliser avec l'usinage conventionnel, comme des trous profonds ou des détails fins dans les moules et les matrices.

5. Excellente finition de surface: EDM produit des finitions de surface de haute qualité qui nécessitent souvent un post-traitement supplémentaire minimal, ce qui réduit le temps et le coût de fabrication.

L'EDM est un outil inestimable pour la production de pièces complexes de haute précision à partir de pièces moulées et forgings, en particulier dans des industries telles que l'aérospatiale, l'automobile et la fabrication de dispositifs médicaux. La combinaison de machines avancées, de procédures d'inspection rigoureuses et de pratiques de contrôle de la qualité garantit la production de pièces EDM de haute qualité qui répondent aux tolérances strictes et aux exigences fonctionnelles.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi