Avantages du forgeage à froid

Le forgeage à froid est un processus de fabrication respectueux de l'environnement dans lequel la pièce peut être formée à haute pression et à basse température. Ce processus de forgeage à froid est capable de garantir qu'il n'y a pas de bulles, de pores ou d'autres impuretés dans le matériau, ce qui donne un produit de forgeage à froid de très haute qualité.

Par rapport à d'autres méthodes de fabrication, les principaux avantages du forgeage à froid sont de petites tolérances dimensionnelles, une bonne finition de surface et des matériaux à faible coût qui peuvent être travaillés pour obtenir la résistance requise et durcis sans traitement thermique. Si vous êtes à la recherche d'une usine de forgeage à froid fiable, n'hésitez pas à nous contacter pour obtenir le dernier prix!

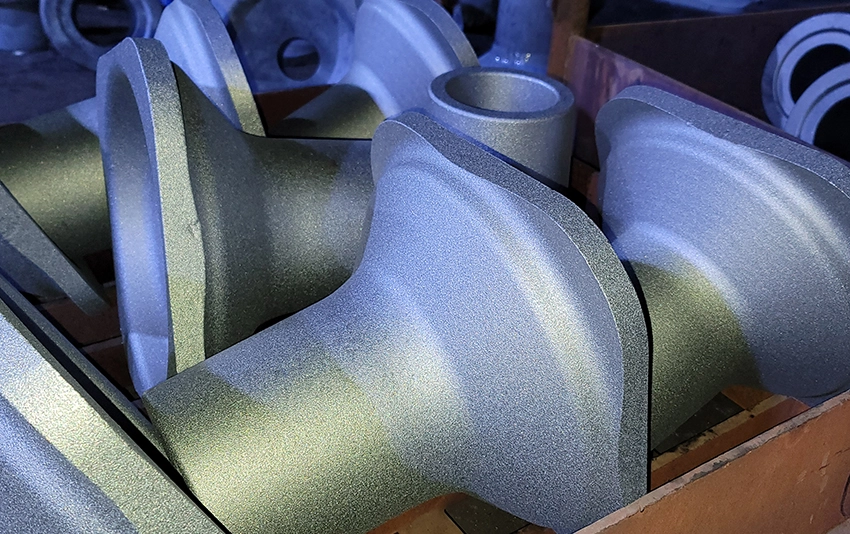

Application du forgeage à froid

Le forgeage à froid est l'un des processus de moulage sans copeaux les plus largement utilisés et ne nécessite généralement pas d'usinage au-delà du forage. La définition de forgeage à froid généralement acceptée est un matériau en vrac formé ou forgé à température ambiante sans chauffer la limace initiale ou l'étape intermédiaire.

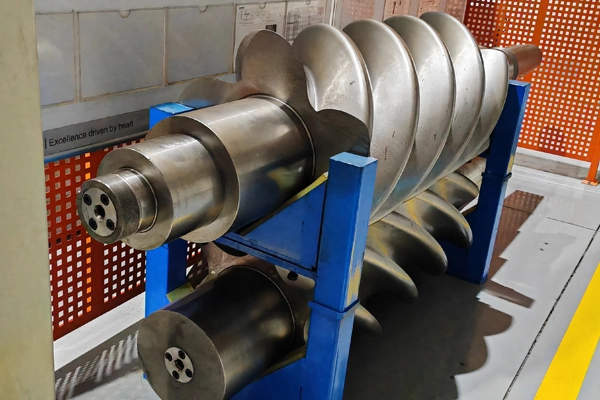

Le forgeage à froid connaît une forte popularité dans l'industrie automobile pour la fabrication de composants de direction et de suspension, de systèmes de freinage antiblocage, d'essieux, de forets, de moyeux d'embrayage, d'engrenages, de pignons, de broches, marches, et arbres et manches intermédiaires.

Forgeage à froid Vs forgeage à chaud

Le processus de forgeage à froid est un processus de moulage effectué à température ambiante, qui est la température de forgeage à froid. L'avantage du forgeage à froid est que nous obtenons une bonne finition de surface pour le produit de forgeage à froid.

Pendant le processus de forgeage à chaud, de la chaleur est appliquée pour ramollir la tôle.

La principale différence entre le forgeage à chaud et le forgeage à froid est que la température élevée du forgeage à chaud donne au métal une forme plus fine et plus complexe que le forgeage à froid.

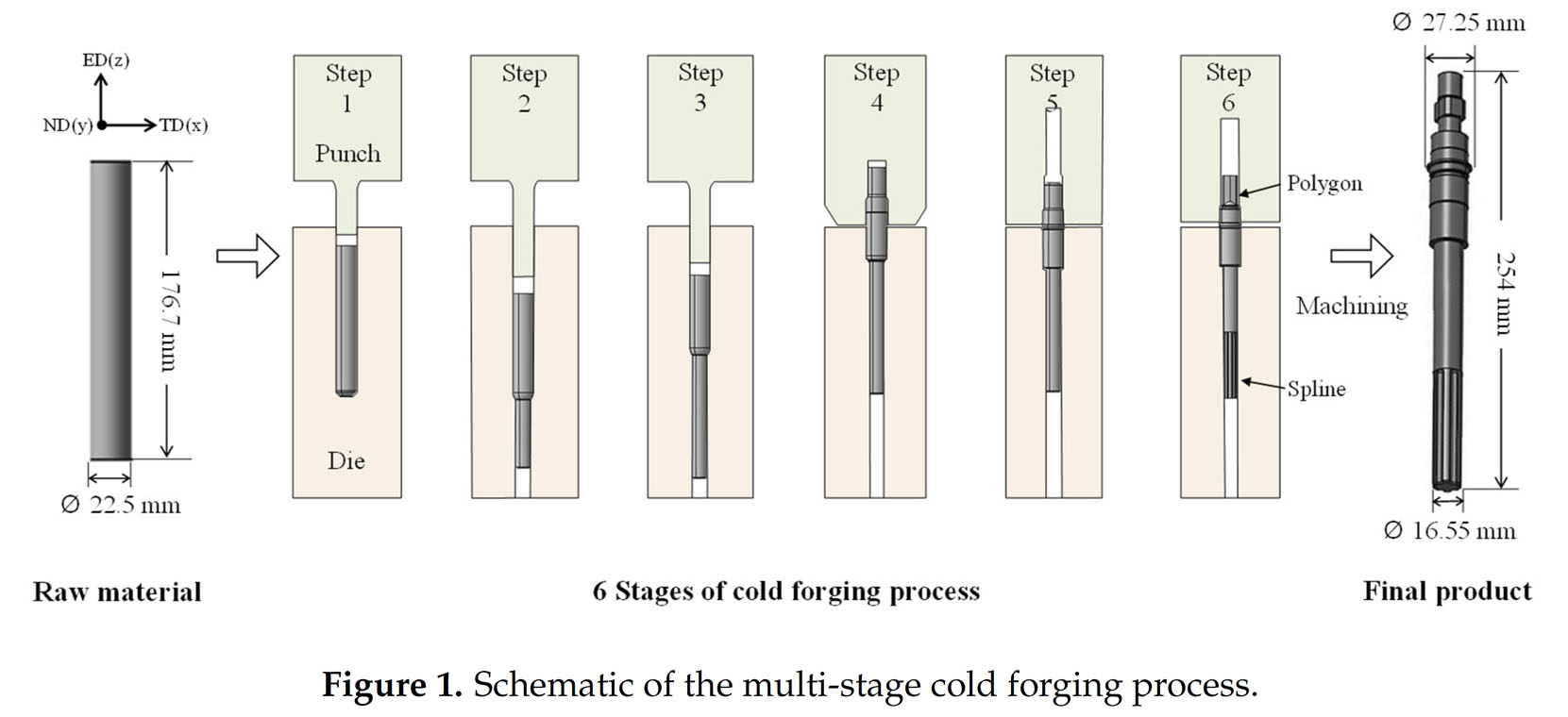

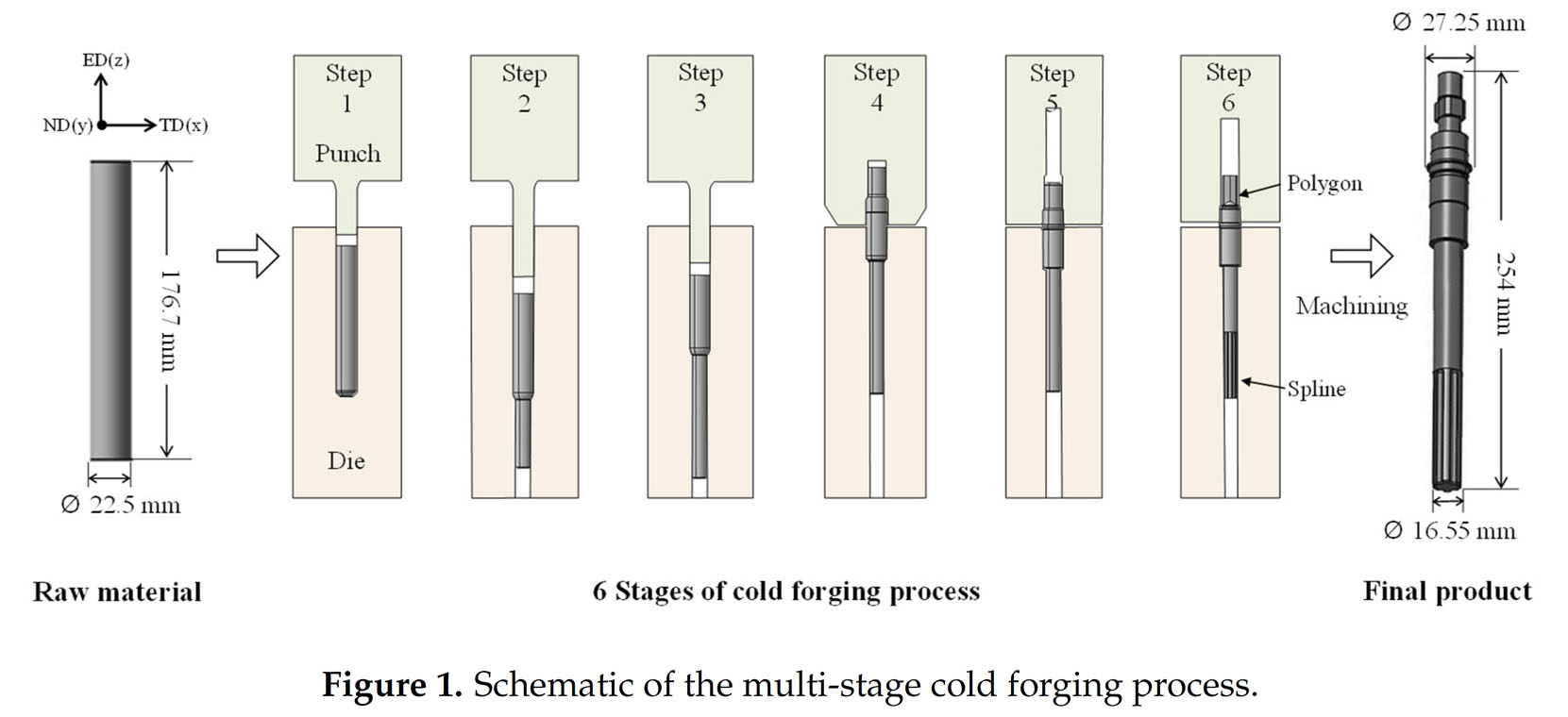

Processus de forgeage à froid

Matériaux de forgeage à froid

Le forgeage à froid est le processus de déformation plastique d'un matériau métallique à température ambiante tout en appliquant une pression massive.

D'autres avantages clés du processus de formage à froid, en plus des propriétés globales améliorées du matériau, comprennent une précision dimensionnelle plus élevée que les pièces forgées, une excellente qualité de surface et aucun besoin d'appliquer de l'énergie supplémentaire au processus, comme des températures extrêmes.

Les matériaux de forgeage à froid qui peuvent être formés à froid à Walkson comprennent, mais sans s'y limiter:

Aciers au carbone, aciers alliés, acier inoxydable, cuivre, aluminium, bronze, alliages de nickel.

Avantages et difficultés des matériaux de forgeage à froid

| Avantages | Difficultés |

| Forage en forme de filet proche | Traitement étendu de la pièce à travailler |

| Précision dimensionnelle supérieure par rapport aux pièces forgées | Le degré de formage est inférieur à celui du formage à chaud. |

| L'utilisation des matériaux est extrêmement élevée | Des formes complexes difficiles à réaliser |

| Aucune mise à l'échelle | Des dépenses d'outil plus élevées |

| Haute qualité de surface |

|

| La force de la pièce de travail est augmentée grâce au durcissement de la contrainte. |

|

| Écoulement de grain expédient comme pour le formage à chaud |

|

| Pas de chauffage nécessaire |

|

Caractéristiques des types de matériaux de forgeage à froid 1

| Sr. | Grade | C % | Si % | Mn % | S % Max | P % Max | Cr % | 7% B | Mo % | Pb % | Ni % | Autres |

| 1.1 | 1006 AISI | 0.06 Max | 0.10 Max | | 0.05 | 0.04 |

|

|

|

|

|

|

| 1.2 | 1008 AISI | 0.10 Max | 0.10 Max | 0.30-0.50 | 0.05 | 0.04 |

|

|

|

|

|

|

| 1.3 | 1010 AISI | 0.08-0.13 | 0.10 Max | 0.30-0.60 | 0.05 | 0.04 |

|

|

|

|

|

|

| 1.4 | 1015 AISI | 0.13-0.18 | 0.15 Max | 0.30-0.60 | 0.05 | 0.04 |

|

|

|

|

|

|

| 1.5 | 1018 AISI | 0.15-0.20 | 0.05-0.10 | 0.60-0.90 | 0.05 | 0.04 |

|

|

|

|

|

|

| 1.6 | EN 1AL | 0.08-0.15 | 0.10 Max | 0.85-1.15 | 0.26-0.35 | 0.04-0.09 |

|

|

| 0.25-0.35 |

|

|

| 1.7 | EN 1A | 0.07-0.15 | 0.10 Max | 0.80-1.20 | 0.20-0.30 | 0.060 Max |

|

|

|

|

|

|

Caractéristiques des types de matériaux de forgeage à froid 2

| Sr. | Grade | C % | Si % | Mn % | S % Max | P % Max | Cr % | 7% B | Mo % | Pb % | Ni % | Autres |

| 3.1 | SCM 415H | 0.12-0.18 | 0.15 -0.35 | 0.55 -0.90 | 0.03 | 0.03 | 0.85-1.25 |

| 0.15 -0.35 |

| 0.25 Max |

|

| 3.2 | SCM 435 | 0.32-0.39 | 0.15 -0.30 | 0.55 -0.90 | 0.03 | 0.03 | 0.80-1.25 |

| 0.15 -0.35 |

| 1.30-1.80 |

|

| 3.3 | 4135 AISI | 0.33-0.38 | 0.15 -0.30 | 0.70 -0.90 | 0.04 | 0.035 | 0.80-1.10 |

| 0.15 -0.35 |

| 0.25 Max |

|

| 3.4 | EN 24 | 0.35-0.45 | 0.10 -0.35 | 0.45 -0.70 | 0.04 | 0.035 | 0.90-1.40 |

| 0.15 -0.35 |

| 1.30-1.80 |

|

| 3.5 | 4140 AISI | 0.38-0.43 | 0.15 -0.30 | 0.75 -1.00 | 0.04 | 0.035 | 0.80-1.10 |

| 0.15 -0.25 |

|

|

|

| 3.6 | AISI 4140M | 0.38-0.43 | 0.15 -0.30 | 0.75 -0.90 | 0.005 | 0.015 | 0.80-1.10 |

| 0.15 -0.25 |

|

|

|

| 3.7 | 5140 AISI | 0.38-0.43 | 0.15 -0.30 | 0.70 -0.90 | 0.04 | 0.035 | 0.70 -0.90 |

|

|

|

|

|

| 3.8 | 1541 AISI | 0.36-0.44 | 0.15 -0.30 | 1.35-1.65 | 0.05 | 0.04 |

|

|

|

|

|

|

Caractéristiques des types de matériaux de forgeage à froid 3

| Sr. | Grade | C % | Si % | Mn % | S % Max | P % Max | Cr % | B % | Mo % | Pb % | Ni % | Autres |

| 2.1 | AISI 10821 M | 0.18-0.23 | 0.30 Max | 0.80-1.10 | 0.03 | 0.03 | 0.10-0.20 | 0.0005-0.003 |

|

|

|

|

| 2.2 | AISI 15B25 | 0.23-0.28 | 0.30 Max | 0.90-1.30 | 0.03 | 0.03 | 0.10-0.20 | 0.0005-0.003 |

|

|

|

|

| 2.3 | DIN 19MnB4M | 0.20-0.25 | 0.15 -0.30 | 0.80-1.10 | 0.03 | 0.03 | 0.30-0.40 | 0.0006-0.003 |

|

|

|

|

| 2.4 | AISI 15B41 | 0.38-0.44 | 0.15 -0.30 | 1.35-1.65 | 0.03 | 0.03 | 0.10-0.20 | 0.0006-0.003 |

|

|

|

|

| 2.5 | AISII 10936M | 0.34-0.39 | 0.15 -0.30 | 0.80-1.10 | 0.03 | 0.03 | 0.20-0.40 | 0.0006-0.003 |

|

|

|

|

| 2.6 | DIN 36CrB4 | 0.34-0.38 | 0.10 Max | 0.60-0.90 | 0.015 | 0.015 | 0.90-1.20 | 0.0015-0.005 |

|

|

|

|

| 2.7 | AISI 51B35M | 0.34-0.40 | 0.15 -0.30 | 0.35-0.50 | 0.025 | 0.025 | 0.80-1.15 | 0.0006-0.003 | 0.10 Max |

| 0.15 Max |

|

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi